Elektrische Leiter generativ eingebettet

Integration von elektrischen Leitern in Leichtmetallbauteile mittels generativer Prozesse: Moderne additive Fertigungstechnologien erlauben eine energie- und materialeffiziente Realisierung von Multimaterial-Designs. Im Horizon 2020 Projekt Multi-Fun arbeitet ein Konsortium von 21 europäischen Partnern daran, Direct Energy Deposition-Technologien zur Herstellung von sieben Demonstratoren anzuwenden. Die integrierten Funktionalitäten reichen von lokal platzierten Wärmeleitern über isolierte elektrische Leiterbahnen bis zu eingebetteten Lichtleitern zur Messung von Temperatur und Dehnung.

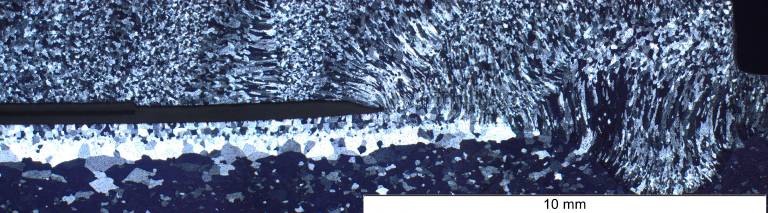

Makroschliff im Querschnitt durch einen Lagenaufbau mit eingebettetem elektrischen Leiter (dunkel in der Mitte der linken Bildhälfte).

Die LKR Leichtmetallkompetenzzentrum Ranshofen GmbH kooperiert in Multi-Fun intensiv mit der Inocon Technologie GmbH, um elektrisch leitfähige Kupferbahnen in Aluminium-Strukturbauteilen zu realisieren. Beide Partner kombinieren dabei ihre Expertisen in der Anwendung unterschiedlicher, ergänzender generativer Auftragsverfahren.

Querschnitt durch einen Mehrschichtverbund mit Aluminium als Trägermaterial (unten, hellgrau) und WAAM-Aufbau (oben, hellgrau), den (dunkelgrau erscheinenden) Aluminiumoxid-Isolationsaufbau und die mittige Kupferzone (orange).

Plasmabeschichtung multimaterial

Inocon nutzt seinen atmosphärischen Plasmaprozess (APPD), um mehrere ca. 10 µm dicke Einzellagen aufzutragen. Mittels Maskierungen wird die laterale Ausdehnung der Bahnen begrenzt. Das Kernstück ist der InoCoat-Beschichtungskopf, welcher ein Plasma erzeugt, das mehrere 1.000 °C heiß ist. Dadurch wird das zugeführte Kupferpulver aufgeschmolzen und mit hoher Geschwindigkeit auf das Substrat befördert. Die bevorzugt sphärischen Körner werden in einem Bereich von 10 bis 20 µm mittlerer Korngröße (D50) angewendet, um einen Lagenaufbau bis zu mehreren 100 µm herzustellen.

Für die Nutzung von elektrisch leitfähigen Bahnen – eingebettet in ebenfalls leitende, metallische Bauteile – muss eine entsprechende Isolierung geschaffen werden: Mit Hilfe der InoCoat-Technologie kann eine Vielzahl von Werkstoffen verarbeitet werden, sofern der Schmelzpunkt unter 2.100 °C liegt. Somit kann dieses atmosphärische Plasmabeschichtungsverfahren auch Aluminiumoxid (Al2O3) abscheiden.

Konkret haben LKR und Inocon mehrere Proben in folgender Art und Weise hergestellt: In einem ersten Schritt wird eine mehrlagige Aluminiumoxidschicht auf das Trägermaterial aufgetragen, um anschließend einzelne Kupferlagen mit geringerer Schichtbreite auszuführen. So kann in weiterer Folge der Lagenaufbau auch seitlich mit Aluminiumoxid überzogen werden, damit eine vollständige Isolierung vorliegt.

Verfahrenstechniken im Mehrschichtverbund

Die für die Funktionalität als eingebetteter elektrischer Leiter erforderliche Isolationsfähigkeit von Al2O3 stellt allerdings für anschließenden WAAM-Lagenaufbau mit Lichtbogen-Schweißtechnik eine Herausforderung dar, da zwischen abschmelzendem Draht und Werkstück ein elektrischer Kurzschluss an der Stelle möglich sein muss, an der das Schweißgut den Aufbau gestalten sollen.

LKR nutzt daher eine Prozessstrategie, die es erlaubt, auf solche Keramiklagen eine metallische Lage aufzutragen. Dazu wird der Zweiachs-Drehkipptisch in Schräganstellung gebracht und die nächste WAAM-Lage auf die vorherige aufgetragen, ohne von der Isolationsschicht beeinträchtigt zu werden. Diese WAAM-Aluminiumlagen liegen an der Keramikzone auf, ohne diese aber zu beschädigen. Diese Art der Kombination von unterschiedlichen Verfahrenstechniken zur Integration von Funktionen ist im LKR-Patent AT523652 (B1) METHOD FOR PRODUCING A MULTILAYERED FUNCTIONAL COMPONENT, AND ALSO FUNCTIONAL COMPONENT beschrieben.

Freistellungen in Keramik- und WAAM-Lagenaufbau erlauben dann die weitere Kontaktierung – derzeit speziell für Verkabelungen zu Messmitteln. Als integrierte Leiter zeigen die eingebetteten Kupferbahnen zwar einen gegenüber klassisch gezogenen Drähten deutlich erhöhten Innenwiderstand, jedoch auch eine hohe Robustheit gegenüber mechanischer Belastung. Sowohl im elastischen Bereich als auch nach hoher plastischer Verformung bleibt das Niveau des Ohm‘schen Widerstandes innerhalb sehr enger Grenzen. Sogar nach > 50 Mio. Schwingungen im zugschwellenden Bereich mit Spitzenwerten bis zu 50 % der nominellen Fließgrenze des Aluminiumprobenkörpers sind thermische Effekte maßgeblicher auf den gemessenen Widerstandswert als mechanische Einflüsse. Aufbauend auf diesen Ergebnissen werden nun konkrete Anwendungen in Fahrzeugtechnikkomponenten entwickelt (www.multi-fun.eu).

Teilen: · · Zur Merkliste