Rosswag Specialis®: Testkunden für neuen Werkzeugstahl gesucht

Die neuentwickelte Werkzeugstahllegierung Specialis® im Benchmark: Im deutschkanadischen Forschungsprojekt HiPTSLAM wurde eine neue Werkzeugstahllegierung qualifiziert, welche es ermöglicht, AM-Bauteile mit einer Härte von über 60 HRC in Standard-LPBF-Prozessen herzustellen. Interessierte Anwender können sich nun bewerben, um den neuen Werkstoff hinsichtlich der eigenen Anwendungen und Anforderungen zu testen. Von Gregor Graf, Rosswag GmbH

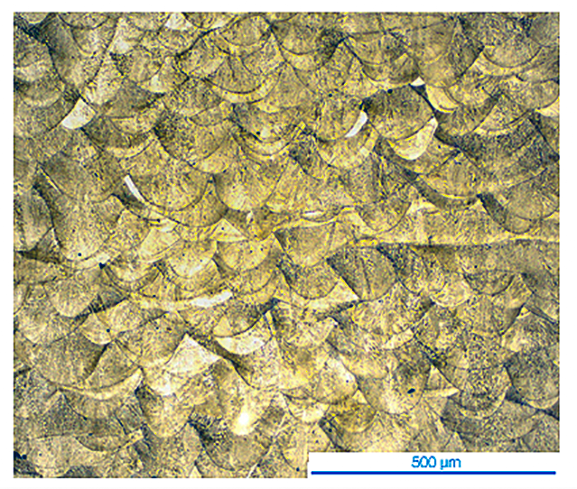

Auswertung der LPBF-Mikrostruktur des Specialis® Werkzeugstahls.

Die Additive Fertigung mit dem LPBF-Prozess ermöglicht es dem Werkzeug- und Formenbau schon seit über zwei Jahrzehnten, Bauteile mit funktionalen Mehrwerten herzustellen. Durch die oberflächennahe Integration von Heiz-, Kühl-, und Schmierkanälen konnte schon früh in der Technologieentwicklung die schichtweise Herstellung, beispielsweise von Spritzgusswerkzeugen, zum technischen und wirtschaftlichen Vorteil genutzt werden.

Anzahl kommerziell verfügbarer Werkstoffe für den LPBF-Prozess im Vergleich zu konventionellen Fertigungsverfahren.

Der Werkstoff als Hürde

Eine der größten Herausforderungen, mit welcher sich die additive Fertigungsindustrie auseinandersetzt, ist sicherlich die geringe Anzahl an verfügbaren Werkstoffen im Vergleich zu konventionellen Fertigungsverfahren. Dadurch wird nachweislich die Anwendung von additiven Fertigungsprozessen in vielen Industriebereichen erschwert, da Werkstoffe mit den benötigten Eigenschaftsprofilen noch nicht oder nur unzureichend qualifiziert sind. Es fehlt bezogen auf den LPBF-Prozess beispielsweise an schnell verfügbaren Sondermetallpulvern, den zugehörigen Prozessparametern und abgesicherten mechanisch-technologischen Eigenschaften.

Auf den LPBF-Prozess übertragenes Konzept des Technology Readiness Levels.

Weltweit schnellste Werkstoffqualifizierung

Bei Rosswag Engineering ist es durch die firmeninterne und ganzheitliche Prozesskette möglich, in weniger als vier Wochen einen neuen Werkstoff zu Metallpulver zu verdüsen, LPBF-Parameterstudien durchzuführen und anschließend im Labor die initialen Ergebnisse bezüglich Mikrostruktur und mechanischen Eigenschaften zu ermitteln. Nach dem von der NASA entwickelten Technology Readiness Level (TRL) bewegt man sich damit im Bereich des Nachweises der Funktionstüchtigkeit (Level 3).

Härte nach Rockwell in Abhängigkeit des Wärmebehandlungszustands.

Die martensitaushärtbare Werkzeugstahllegierung Specialis®

Über diese schnelle Werkstoffqualifizierung wurde im Forschungsprojekt HiPTSLAM auch die Entwicklung des neuen Werkzeugstahls Specialis vorangetrieben. In mehreren Iterationsschleifen wurden die chemische Zusammensetzung, die Partikelgrößenverteilung, der LPBF-Prozessparametersatz und die Wärmebehandlung variiert, um ein bestmögliches Eigenschaftsprofil im resultierenden Werkstoffgefüge zu erhalten.

Härte im Fokus

Der Kniff bei der Verarbeitung eines martensitaushärtbaren Werkstoffes ist es, dass über optimierte LPBF-Prozessparameter das Temperaturprofil im Bereich des Schmelzbades mit möglichst geringen Temperaturgradienten oberhalb der Martensitstarttemperatur gehalten wird. Durch eine anschließend homogenere und langsamere Abkühlung verbleibt in der resultierenden Gefügestruktur neben dem spröden Martensit auch Restaustenit, wodurch eine rissfreie Verarbeitung ermöglicht wird. Über nachgelagerte Wärmebehandlungsprozesse können anschließend die gewünschten mechanisch-technologischen Eigenschaften eingestellt werden.

Wenig Alternativen bei der Werkstoffauswahl

Oftmals wird der Einsatz von LPBF-Prozessen bei der Herstellung hochbelasteter Werkzeug-, Formen- oder Gesenkanwendungen durch die Eigenschaften der bisher qualifizierten Werkzeugstähle gehemmt. Der am häufigsten eingesetzte martensitaushärtbare Werkzeugstahl 1.2709 kann beispielsweise maximal auf 54 HRC durchgehärtet werden.

Die Anforderungen an eine hohe Oberflächenhärte und Verschleißfestigkeit bei gleichzeitig guter Wärmeleitfähigkeit und Zerspanbarkeit führen oft dazu, dass auf schlecht schweißbare Werkzeugstähle und damit meist auch auf konventionelle Fertigungsverfahren zurückgegriffen werden muss.

Anwendungen gesucht

Neben Versuchsreihen mit den anvisierten Demonstratoranwendungen im Forschungsprojekt HiPTSLAM bietet Rosswag Engineering interessierten Testkunden auch außerhalb des Konsortiums nun an, den neuen Specialis Werkzeugstahl hinsichtlich der eigenen Anforderungen zu testen. Mit dem Feedback von möglichst vielen Anwendern können dann weitere Untersuchungen und Optimierungen angestoßen werden, welche den Reifegrad des neuen Werkzeugstahls mit zugehöriger Prozesskette schnell auf einen industrietauglichen Technology Readiness Level von 4 bis 6 anheben lassen. Interessierte Testkunden können sich dazu an Gregor Graf, E-Mail: g.graf@rosswag-engineering.de, Tel.: +49 7240/9410-292 wenden.

Teilen: · · Zur Merkliste