APWORKS 3D Druck: Echte Raketenwissenschaft

APWorks druckt Wand eines Satellitenpanels als Konzeptstudie: Rund EUR 20.000,- kostet es, einen Satelliten pro kg Masse ins All zu transportieren. Das macht bei einem Satelliten von 100 kg zwei Millionen Euro. Eine stattliche Summe. Zudem müssen Raumfahrtkörper höchsten Belastungsanforderungen standhalten. So zerren zum Beispiel beim „Schuss“ ins All bereits 60 G an den Komponenten eines Satelliten. Zum Vergleich: Ein Rennfahrer muss weniger als 4 G aushalten. Höchste Ingenieurskunst war somit gefragt, als sich Airbus Defense and Space aus Friedrichshafen an Airbus APWorks gewendet hat. Die Frage an die Ingenieure aus Taufkirchen bei München: Kann man eine Satellitenwand leichter, mit weniger Bauteilen und dennoch hochgradig belastbar konstruieren und anschließend in 3D mit Metall drucken? Die Antwort des Teams um Andreas Nick, technischer Leiter bei APWorks, war ein klares Ja. Dennoch steckte, wie so häufig, der Teufel im Detail.

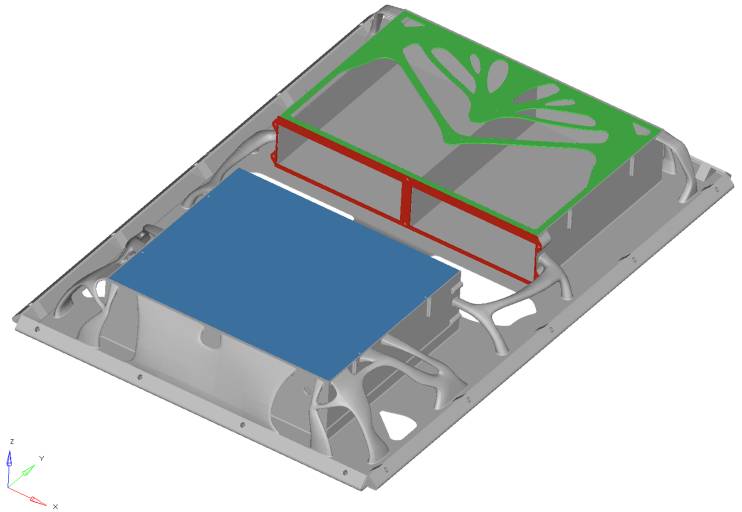

3D gedruckte Satellitenwand für Airbus Defense and Space – von APWorks optimiert und aus Scalmalloy® gedruckt.

Was bionische Optimierung und Scalmalloy® leisten können

Filigrane und dennoch höchst stabile Strukturen: das bringt die Natur seit Jahrmillionen hervor. Was liegt also näher, als diese biomechanischen Systeme der Natur auf technische, menschengeschaffene Systeme zu übertragen. Das ist das Prinzip der Bionik – und Ausgangspunkt der APWorks-Ingenieure bei der sogenannten bionischen Optimierung. Dabei ist es in erster Linie Ziel, gewichtsreduzierte Bauteile fertigen zu können. Die passende Ergänzung dazu ist das Material Scalmalloy®. Dabei handelt es sich um ein Hochleistungs-Aluminiumpulver. Mit einer Streckgrenze von 450 MPa und einer Zugfestigkeit von 490 MPa bei einer Dichte von 2,7 g/cm³ ist der Werkstoff nach der Verarbeitung im 3D-Druck sehr fest, leicht und zäh. Im Vergleich dazu weist beispielsweise AlSi10Mg nur eine Streckgrenze von 200 MPa und eine Zugfestigkeit von 370 MPa auf. Wagt man den Vergleich zu Titan, so erreicht Scalmalloy® etwa 70 % der spezifischen Festigkeit von Titan. Scalmalloy® wurde von der Airbus Konzernforschung gemeinsam mit Airbus APWorks speziell für die Additive Fertigung entwickelt. Dort kann der Werkstoff u. a. durch seine hohe Abkühlrate und die schnelle Verfestigung sein Potential entfalten. Alle diese Eigenschaften machen Scalmalloy® zu einem interessanten Werkstoff für die Robotik, den Automobilbau, die Medizintechnik sowie die Luft- und Raumfahrttechnik.

Zwischen sensibler Elektronik und dem All: zwei Millimeter

Zwar haben die APWorks-Ingenieure bereits viele Projekte aus der Luftfahrttechnik oder dem Motorsport realisiert – und damit Märkte bedient, bei denen höchste Anforderungen zu erfüllen sind. Aber ein Ausflug ins All war auch für das Team um Andreas Nick außergewöhnlich. Konkret ging es darum, die Außenwand eines Kleinsatelliten in zwei Richtungen hin zu optimieren: Erstens sollte das Gewicht reduziert werden, wenn möglich durch Verringerung der Anzahl der Bauteile und der Auswahl des richtigen Materials. Die Maße der Satellitenwand sollten dabei gleich bleiben (520 mm lang, 390 mm breit und 60 mm hoch). Zweitens musste eine Struktur gefunden werden, die es ermöglichte, die innen liegenden Elektronikkomponenten gegen verschiedenste Lastfälle zu schützen. Dazu gehört die außerordentliche mechanische Belastung beim Start der Rakete, die den Satelliten ins All bringt. Hier entstehen enorme statische Lasten und auch Vibrationslasten, denen durch gewichtsoptimierte, steife Tragstrukturen begegnet wird. Die Schwingungsamplituden der Komponenten werden damit gering gehalten. Es wirken Kräfte in der Größenordnung der 60-fachen Erdbeschleunigung in nahezu jeder Richtung.

Im All selbst muss die Elektronik vor elektromagnetischer und Partikel-Strahlung geschützt werden – sowie vor Extremsituationen wie Sonnenstürme. Auch starke Temperaturschwankungen sind auszugleichen, wenn die Satelliten aus dem Erdschatten heraustreten und innerhalb ihres etwa 100 Minuten dauernden Umlaufs wieder von der Sonne beschienen werden.

Eine der Herausforderungen dabei war, die Außenwand möglichst dünn und 3D-druckbar zu gestalten und dennoch zu gewährleisten, dass alle Schutzfunktionen erfüllt sind. Bis zu einem Millimeter – und zwar dort, wo keine Elektronikkomponenten enthalten sind – konnte erreicht werden. An anderer Stelle waren es zwei Millimeter. Mehr war nicht drin – die Anforderungen aber erst einmal erfüllt.

Das optimierte Design der Satellitenwand, bestehend aus vier Teilen und im 3D Drucker herstellbar.

Das Satellitenpanel: Vorher – Nachher

Gewicht: 2,51 kg – 2,14 kg

Anzahl der Bauteile: 10 – 4

Material: AlSi10Mg – Scalmalloy®

Abmessungen: 520 x 390 x 60 mm – 520 x 390 x 60 mm

Bei der Optimierung den Druck bereits im Blick

Doch der Reihe nach: Um den Optimierungsprozess zu starten, definierten die APWorks-Ingenieure zunächst den maximalen Bauraum, wo über einen Optimierungsalgorithmus Material hinzu- oder weggenommen werden kann. Parallel dazu haben sie Regionen festgelegt, die sich nicht verändern dürfen. Damit waren die wesentlichen Bedingungen fixiert.

Nun wurden dem Berechnungsprogramm noch die typischen Lasten, denen die Außenwand ausgesetzt sein würde, mitgeteilt. Nach einigen Rechnungsiterationen konnte das globale Maximum der Zielfunktionen ermittelt werden. Doch damit nicht genug – um optimal drucken zu können, wurden im Design-Prozess bereits die Rahmenbedingungen für die nachfolgende Fertigung bedacht. Dazu gehörten u. a. Stützstrukturen und deren Entfernung in nachgeschalteten Prozessschritten, mögliche Vorhersagen von Eigenspannungen und Verzug von gedruckten Bauteilen. Nur so blieb auch die Gesamtwirtschaftlichkeit des Bauteils im Blickfeld. Weiterhin mussten Fügestellen für die spätere Integration in den Satelliten vorgesehen werden.

Bionische Bereiche des optimierten Designs.

Was ist Airbus Defence and Space?

Airbus Defence and Space ist ein Geschäftsbereich der Airbus Group mit den Bereichen Military Aircraft, Space Systems sowie Kommunikation, Aufklärung und Sicherheit. Der Bereich Space Systems beinhaltet die gesamte Produktpalette der Raumfahrttechnik.

www.airbusdefenceandspace.com

Das neue Design – sechs Bauteile weniger

Und das Ergebnis kann sich sehen lassen. Die Anzahl der Bauteile konnte von zehn auf vier reduziert werden – das macht eine Verringerung des Gewichts um 15 % auf 2,14 kg aus. Andreas Nick: „Rein optimierungstechnisch gesehen hätten wir sicher noch mehr rausholen können. Begrenzt durch den maximalen Bauraum unserer 3D-Maschinen – der heute bei 420 x 420 x 400 mm liegt – ist dies leider noch nicht möglich. Wir rechnen aber damit, dass beim Thema Bauraum in Zukunft mehr drin ist. Und größerer Bauraum bedeutet noch mehr Stabilität bei noch geringerem Gewicht der Bauteile.“

Doch die Reduktion der Bauteile um mehr als die Hälfte hat noch weitere Vorteile: „Die Produktionszeit verkürzt sich signifikant. Etliche Montageschritte bzw. Schraub- und Schweißarbeiten entfallen“, so Nick. Das reduziert auch die Quelle für eventuelle Montagefehler, die im Zweifel hohe Kosten und Zeitverluste nach sich ziehen können.

Der Auftraggeber aus Friedrichshafen sieht noch einen anderen positiven Aspekt des 3D-Drucks: „Wir bekommen bei APWorks die komplette Außenwand von einem Lieferanten. Das ist für uns natürlich praktisch, schneller und letztlich auch kostengünstiger, als wenn mehrere Dienstleister daran beteiligt wären. Komplexität wird reduziert, die Anzahl der Prozessschritte minimiert. Das ist in einem stark wachsenden Markt von Satelliten im 100 bis 200 kg-Bereich sehr wichtig, da dieser sehr preissensitiv ist“, so Karlheinz Eckert, Leiter der Satellitensystemmechanik bei Airbus Defense and Space in Friedrichshafen.

Und gerade auf diesen Markt, der geprägt ist von Consumer-Anwendungen (z. B. Telefonverbindungen oder Fotos aus dem Orbit), legt auch Airbus Defense und Space ein großes Augenmerk. Eckert: „Wir sind überzeugt davon, dass sich in diesem Marktsegment die Stückzahlen erhöhen werden und somit die Additive Fertigung eine zunehmend stärkere Rolle spielen wird.“ Er resümiert: „Für uns war dieses Projekt ein erstes Testprojekt unter der Überschrift: Was ist heute im Bereich Metall mit Additiver Fertigung alles möglich? Und wir sind höchst zufrieden, zugleich aber auch der Überzeugung, dass hier in den nächsten Jahren, was Wanddicke, Gewicht, HF-Dichtigkeit und thermische Optimierung angeht, noch durchaus mehr zu holen ist. Wir werden sicher mit APWorks daran weiterarbeiten.“

Der Zukunft wieder einen Schritt näher

Bis tatsächlich ein 3D-gedrucktes Panel via Satellit ins All kommt, wird es also noch etwas dauern. Dennoch war „das Projekt in vielerlei Hinsicht einmalig“, wie Andreas Nick betont. „Vom Auftrag bis zum fertigen Druck des Panels sind nicht einmal drei Monate vergangen. Das zeigt, wie schnell heute bereits ein Optimierungs- und Fertigungsprozess durchlaufen werden kann.“

Teilen: · · Zur Merkliste