LKR Ranshofen: Neuartige Wasserstofftanks als Beitrag zur Dekarbonisierung des Verkehrssektors

MAST3RBoost (Maturing the Production Standards of Ultraporous Structures for High Density Hydrogen Storage Bank Operating on Swinging Temperatures and Low Compression) ist ein europäisches Projekt, das darauf abzielt, durch die Entwicklung einer neuen Generation von ultraporösen Speichermaterialien (Aktivkohlen/ACs und metallorganische Gerüstverbindungen/MOFs) für wasserstoffbetriebene Fahrzeuge (Straßen- und Schienenverkehr, Luft- und Wassertransport) eine industrietaugliche Lösung für die H₂-Speicherung bei kryogener Speichertemperatur (~ -180 °C) unter Kompression (100 bar) zu schaffen.

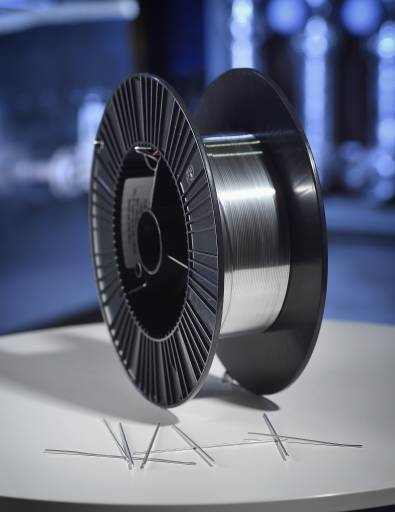

Das LKR Leichtmetallkompetenzzentrum Ranshofen entwickelte und installierte in den vergangenen Jahren am Standort Ranshofen eine smarte Fertigungsroute für kleine Mengen an Sonderdrähten aus Leichtmetallen, die spezifisch auf definierte Anforderungsprofile von Partnern eingestellt werden können.

MAST3RBoost

Das von Envirohemp koordinierte Projekt hat eine Laufzeit von vier Jahren und stützt sich auf dreizehn Partner aus acht verschiedenen Ländern: Envirohemp S.L. (Spanien); Contactica S.L. (Spanien); Agencia Estatal Consejo Superior de Investigaciones Científicas (Spanien); Cidetec Surface Engineering Institute (Spanien); Spike Renewables SRL (Italien); EDAG Engineering Gmbh (Deutschland); Nanolayers OU (Estland); LKR Leichtmetallkompetenzzentrum Ranshofen GmbH (Österreich); University of Pretoria (Südafrika); Council For Scientific And Industrial Research (Südafrika); Stellantis (Portugal); TWI (UK); University of Nottingham (UK).

Ziel ist es, die H₂-Aufnahmekapazität um 30 % zu erhöhen und Syntheseverfahren im Labormaßstab in industrieähnliche Herstellungsprozesse überzuführen. Dies brächte erhebliche Fortschritte für die Möglichkeiten der Wasserstoffspeicherung und wäre ein wesentlicher Beitrag zur Dekarbonisierung.

Bei Wire-based Additive Manufacturing (WAM) wird herkömmliches Standardschweißequipment so adaptiert, dass damit eine Bauteilherstellung durch direkten Metallauftrag aus Schweißdrähten bei vergleichsweise hohen Aufbauraten und theoretisch unbegrenzter Bauteilgröße möglich wird.

H₂-Kompression für mehr Speichervolumen

Mit über 1.000 Millionen Tonnen CO2-Ausstoß ist in Europa der Verkehrssektor bereits für ein Drittel der klimaschädlichen CO2-Emissionen verantwortlich. Eine Dekarbonisierung des Mobilitätsbereichs ist daher dringend notwendig, und dazu können Brennstoffzellen- und Wasserstoffbatterien (FCH) als Antriebslösung gerade bei größeren Fahrzeugen wie Lastwagen, Bussen, Schiffen oder Zügen entscheidend beitragen. Ein nicht unwesentlicher wirtschaftlicher Faktor – ExpertInnen gehen allein in der Europäischen Union davon aus, dass es sich dabei um einen Markt von 130 Milliarden Euro handelt. Stand der Technik für die Wasserstoffspeicherung an Bord von Fahrzeugen basiert aktuell auf der Kompression von H₂ bei 700 bar und liegt hier derzeit bei 25 Gramm H₂ pro Liter Speichervolumen. Eine sehr niedrige Zahl, wenn man bedenkt, dass angestrebt wird, in Zukunft rund 5 kg H₂ in einen benzinäquivalenten Tank (80 kg/90 l) zu packen. Die mit einer effizienten H₂-Speicherung verbundenen Schwierigkeiten führen somit zu einer sehr langsamen Verbreitung von Brennstoffzellen-Elektrofahrzeugen (FCEV). Das Ziel von MAST3RBoost ist es, mindestens 40 Gramm H₂ pro Liter zu erreichen. Dies ist ein wichtiger Meilenstein, der dazu beitragen würde, eine echte Alternative für herkömmliche klimaschädliche Verbrennungsmotoren zu bieten.

Speziallegierungen machen es möglich

Basierend auf einer durch Machine-Learning-Methoden optimierten neuen Generation von ultraporösen Materialien wie Aktivkohle und hochdichten metallorganischen Gerüstverbindungen soll im Projekt MAST3RBoost der weltweit erste adsorptionsbasierte Demonstrator im kg-Maßstab entwickelt werden. Dabei kommen im Sinne eines kreislaufwirtschaftlichen Ansatzes insbesondere recycelte Rohstoffe zur Anwendung. Im Fokus des Forschungs- und Entwicklungsprozesses steht eine Lebenszyklusanalyse, um so die Gesamtumweltauswirkungen zu minimieren und die wirtschaftliche Leistung des Wasserstoffspeichersystems bereits in der Entwurfsphase zu verbessern.

Das LKR Leichtmetallkompetenzzentrum Ranshofen des AIT bringt insbesondere seine Expertise im Bereich Wire-Arc Additive Manufacturing (WAAM) ein. Stephan Ucsnik, der AIT-Projektverantwortliche, erläutert: „Das Demonstratorbauteil, ein neuartiger Wasserstofftank, soll am LKR mittels WAAM hergestellt werden. Dabei werden spezielle am LKR entwickelte Aluminium- und Magnesiumlegierungen zum Einsatz kommen.“

formnext: Halle 11.0, B29

Teilen: · · Zur Merkliste