Mit dem WEBAM-Verfahren zu 3D-gedruckten Metallbauteilen

Der Elektronenstrahlexperte pro-beam hat zur Formnext 2020 seinen Markteintritt in die Additive Fertigung verkündet. Dabei konzentriert sich das Unternehmen mit seiner Tochterfirma pro-beam additive GmbH auf den industriellen Einsatz von zwei Verfahren: EBM (Electron Beam Melting) und WEBAM (Wire Electron Beam Additive Manufacturing). Das pulverbettbasierte EBM-Verfahren ist eine komplette Maschinen-Neuentwicklung auf Basis des firmeninternen Elektronenstrahl- und Anlagen-Know-hows. Dem drahtbasierten WEBAM-Verfahren hingegen liegt die Weiterentwicklung bestehender pro-beam-Anlagen zugrunde, die bereits vor Jahren mit Blick auf die Integration von Drahtzuführungssystemen und deren möglichen Anwendungsmöglichkeiten untersucht wurden.

Draht als Zusatzwerkstoff beim Elektronenstrahlschweißen erlaubt eine kontrollierte Legierungseinstellung der Schweißnaht und eröffnet neue Möglichkeiten im Bereich des Reparaturschweißens.

„Unser AM-Verfahren überzeugt in der Oberflächenqualität und Baugeschwindigkeit für Teile aus verschiedensten Materialien, darunter auch große Kupferbauteile.“

Es zeigte sich, dass Draht als Zusatzwerkstoff beim Elektronenstrahlschweißen vielversprechend ist. Zum einen erlaubt er eine kontrollierte Legierungseinstellung der Schweißnaht, zum anderen eröffnet der Zusatzdraht neue Möglichkeiten im Bereich des Auftragschweißens, beziehungsweise des Reparaturschweißens. Bei letzterem Verfahren wird die Kontur von verschlissenen oder beschädigten Metallbauteilen wiederhergestellt, indem an den entsprechenden Stellen zusätzliches Material lokal aufgetragen wird. Ziel ist es, dass die Eigenschaften des Bauteils wieder dem des Originals entsprechen. Dieses Vorgehen wird vor allem bei hochwertigen Komponenten in Betracht gezogen, die nicht kurzfristig verfügbar sind. Je nach Bauteil kann es zudem wirtschaftlicher als eine Neuanschaffung sein.

„Nach positiven, internen Untersuchungsergebnissen für den Einsatz eines Drahtzuführungssystems haben wir unsere individuellen Anlagenbau-Optionen um dieses ergänzt.“, sagt Dr. Thorsten Löwer, CTO und fügt hinzu: „Auf diese Weise konnten wir unseren Kundenkreis um Unternehmen erweitern, die sich auf das Reparaturschweißen oder auch den Aufbau von Strukturen an Bauteilen spezialisiert haben.“

Nachbearbeitetes Modell eines Raketenantriebs aus Kupfer, dass in drei separaten Abschnitten gefertigt, anschließend passgenau zusammengesetzt und mit der etablierten EB-Schweißtechnik des Unternehmens gefügt wurde.

AM als neue Unternehmenssparte

Hierauf folgte als logische Konsequenz die Erforschung der drahtbasierten Additiven Fertigung von eigenständigen, viellagigen Baukörpern. Dessen Ergebnisse bildeten für pro-beam den Grundstein zur Gründung der pro-beam additive GmbH. Seither hat pro-beam sein bestehendes System optimiert. Dazu gehört unter anderem die verbesserte Kinematik sowie die Einbindung der Drahtzuführung in die etablierte CNC-Steuerung. Mit ihr können auch prozessrelevante Steuergrößen, wie zum Beispiel Strahlstrom und -fokus, während des Bauprozesses geregelt werden.

Ergänzend hierzu arbeitet das Unternehmen eng mit Forschungseinrichtungen zusammen, setzt Versuchsreihen um und integriert konkretes Feedback vom Markt- und Kundenumfeld. „Die positiven Ergebnisse in den letzten Wochen und Monaten zeigen uns, dass wir auf dem richtigen Weg sind“, sagt Löwer und beschreibt die Entwicklung des WEBAM-Verfahrens als sehr vielschichtig. Allein beim Maschinenhandling seien Aufbaustrategie, Skalierbarkeit und Geometrie der Bauteile wesentliche Themen, die es zu berücksichtigen gilt. Zudem bedeutet die erfolgreiche Umsetzung eines Bauprojekts nicht automatisch das positive Ergebnis eines anderweitig skalierten Bauteils. Zum einen, weil die drahtbasierte Additive Fertigung durch ihre Mehrdimensionalität entsprechend komplexer in der Umsetzung ist. Und zum anderen, da Bauteile unterschiedlicher Größe, Dicke und Formen auch unterschiedliche Baustrategien benötigen.

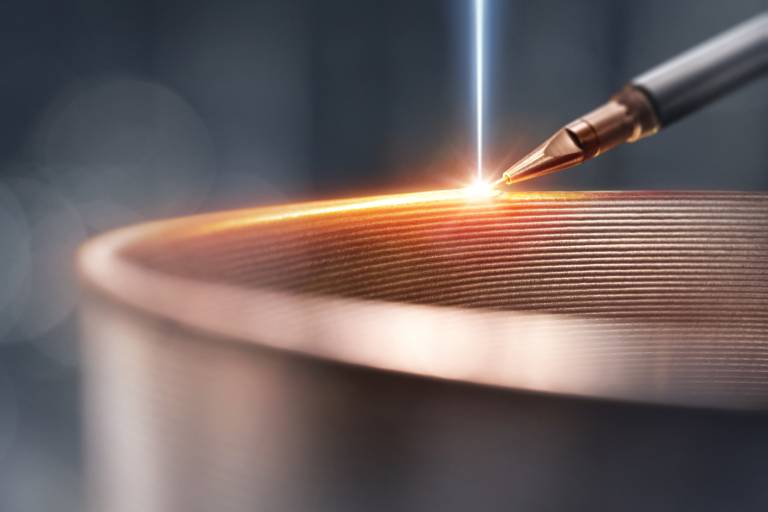

Beim Draht-Auftragschweißen können unterschiedliche Materialien verarbeitet werden: Kupfer, Titan, Edelstahl, Kupferlegierung.

Eine wesentliche Rolle spielt das Temperaturmanagement

So erfolgt etwa eine Art Unterteilung des Bauteils in einzelne Geometrie-Elemente, die nacheinander aufgebaut werden. Dabei kann es vorkommen, dass einzelne Elemente gegebenenfalls auf eine zuvor bereits aufgebaute Form aufgeschweißt werden. Diese können aus einer gekrümmten Fläche bestehen, sodass eine entsprechend komplexere Programmierung nötig ist. Und auch das Temperaturmanagement spielt eine wesentliche Rolle. So ist es zum Beispiel nicht trivial, ein Bauteil lediglich in der Größe zu skalieren. Durch die veränderte Geometrie muss das Zusammenspiel von Energieeintrag, Drahtvorschub und Geschwindigkeit den aktuellen lokalen Begebenheiten angepasst werden. Unkomplizierter ist beim WEBAM-Verfahren das allgemeine Werkstoff- und dadurch auch Maschinen-Handling – insbesondere, wenn man es mit anderen additiven Fertigungsverfahren, wie dem EBM, vergleicht.

WEBAM-Verfahren mit großem Potenzial für Metallindustrie

Mit dem WEBAM-Verfahren wurden bereits verschiedene, industrierelevante Metalle wie Titan, Edelstahl, Nickelbasislegierungen und Kupfer verarbeitet. Um sowohl die Kompetenz in der Kupferbearbeitung als auch das Potenzial der WEBAM-Technologie bestmöglich zu verdeutlichen, hat pro-beam ein 650 mm hohes Kupfer-Modell eines Raketenantriebs entwickelt und additiv gefertigt. Dank der Geometrietreue konnte das Modell in drei separaten Abschnitten gefertigt, anschließend passgenau zusammengesetzt und mit der etablierten EB-Schweißtechnik des Unternehmens gefügt werden. Das Bauteil wurde mit einer Baurate von 2 kg/h produziert und hat eine Wandstärke von 6 mm. Es ist möglicherweise das bisher größte additiv gefertigte Modell aus Kupfer und demonstriert das Potenzial des elektronenstrahlbasierten AM-Verfahrens von pro-beam.

Mit seinen rotationssymmetrischen Bauteilen hat das Unternehmen bereits überzeugende Ergebnisse in Bezug auf Reproduzierbarkeit, Geometriegenauigkeit und Oberflächenqualität erzielt. Da die möglichen Bauteilgeometrien sowie -größen derzeit von der Kinematik und Bauraumgröße begrenzt werden, ist bereits eine weitere Maschine mit größeren Dimensionen in Planung. „Wir arbeiten intensiv an der Weiterentwicklung unseres WEBAM-Verfahrens – sei es im Hinblick auf die Strahleigenschaften, die möglichen Geometrien oder die Materialvielfalt“, führt Dr. Löwer aus.

Teilen: · · Zur Merkliste