SKZ Würzburg forscht mit einer S1 Strahlanlage von AM Solutions

Das Kunststoff-Zentrum SKZ in Würzburg widmet sich mit einem eigenen Kompetenzzentrum intensiv der Forschung und Ausbildung im 3D-Druck. Eine tragende Rolle spielt dabei das Postprocessing, für das seit Kurzem eine S1-Strahlanlage von AM Solutions – 3D post processing technology zum Einsatz kommt. Untersucht werden hier unter anderem die Auswirkungen verschiedener Strahlmittel auf die Oberflächenqualität, aber auch auf die Effizienz und Reproduzierbarkeit.

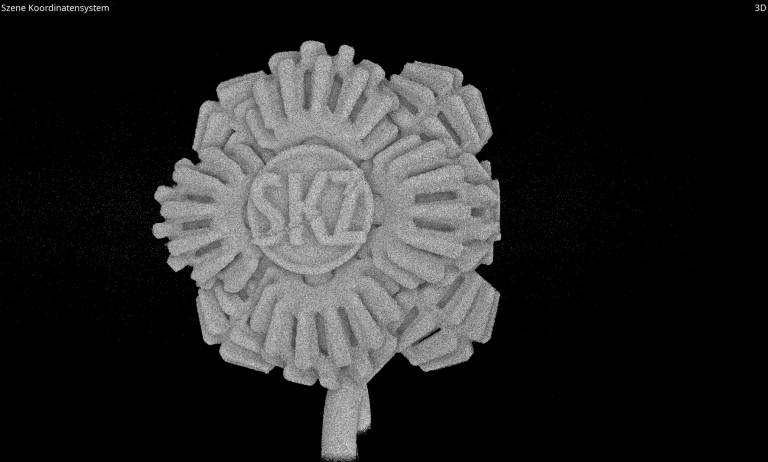

Das Brain Gear, das mit Polybeads gestrahlt wurde, zeigt im Ergebnis eine deutlich homogenere Oberfläche.

Als eines der größten Institute in der Branche beschäftigt sich das Kunststoff-Zentrum SKZ nicht nur mit verschiedensten Materialien, sondern auch mit den entsprechenden Fertigungsprozessen. Der 3D-Druck, der in den letzten Jahren immer mehr Bekanntheit erfahren hat, spielt hier eine bedeutende Rolle. Im eigenen Kompetenzzentrum, dem Center for Additive Production in Würzburg, wird deshalb fleißig geforscht und es werden Lehrgänge konzipiert, um Unternehmen fit für dieses Fertigungsverfahren – auch im Hinblick auf die Serienfertigung – zu machen. Aber gerade, wenn es um größere Serien geht, liegt der Schlüssel in der Nachbearbeitung, dem Postprocessing. Um diese Auswirkungen zu untersuchen, arbeitet das SKZ mit einer S1-Strahlanlage von AM Solutions – 3D post processing technology.

„Bei unseren Forschungsarbeiten an neuen Werkstoffen für die pulverbettbasierte Additive Fertigung ist das Postprocessing ein sehr wichtiges Thema“, bestätigt auch Kevin Popp, Senior Scientist Forschung Additive Fertigung vom SKZ. „Derzeit untersuchen wir zum Beispiel, welchen Einfluss welches Strahlmittel auf die Oberflächenqualität der eingesetzten Materialien hat. Dafür nutzen wir die S1 und sind besonders davon begeistert, wie flexibel wir bei der Nachbearbeitung mit dieser Anlage sind, wie etwa beim Strahlmittelwechsel.“ Der unkomplizierte Wechsel der Strahlmittel bei der S1 erfolgt besonders einfach und ermöglicht so einen schnellen und vor allem direkten Vergleich zwischen verschiedenen Medien wie Glasperle, Keramik oder Polybeads.

Mittels CT-Scan wird beispielsweise genau geprüft, welche Auswirkungen verschiedene Strahlmittel auf die Oberfläche haben. So ist zum Beispiel bei Orthesen oder Prothesen mikrofeiner Glasbruch, wie er bei einer Glasperle auftritt, unbedingt zu vermeiden. Hier eignen sich andere Strahlmedien wie Polybeads besser. Untersucht und dokumentiert wird ebenfalls, welche Bearbeitungsparameter wie verschiedene Düseneinstellungen welchen Einfluss auf die Qualität haben. All diese Erkenntnisse sind wichtig für Unternehmen, die den 3D-Druck fest in ihrer Produktion etablieren möchten.

Das SKZ untersucht mithilfe der S1 auch die Auswirkungen verschiedener Strahlmittel auf die Oberflächenqualität. Beim Brain Gear, das mit Glasperlen gestrahlt wurde, zeigen sich deutlich Einschüsse und eine unebenere Oberfläche.

300 Teile in nur 15 Minuten

„Wenn es um die Serienfertigung geht, sind natürlich auch Reproduzierbarkeit und Zeit entscheidende Parameter, die wir uns genau ansehen“, erklärt Popp. „Als wir noch weitgehend manuell gestrahlt haben, waren die Oberflächenqualitäten stark schwankend. Die S1 schafft es, selbst komplexeste Bauteile wie Brain Gears mit ihren filigranen Zahnradgeometrie, in großen Mengen bei stets gleichbleibender Qualität zu bearbeiten. Während wir vorher für 300 Stück einen ganzen Tag fürs Strahlen mit schwankenden Ergebnissen benötigt haben, schaffen wir das nun in 15 Minuten bei bester Oberflächenqualität.“ Diese Erkenntnisse sind natürlich wichtig für den Aufbau entsprechend effizienter Prozessketten. „Wir verstehen uns als Wegbereiter für die Additive Fertigung und möchten die Menschen gezielt an die Technik heranführen.“

Gute Zusammenarbeit

Für eine Forschungseinrichtung wie das SKZ ist die gute Zusammenarbeit mit seinen Partnern besonders wichtig. „Mit AM Solutions haben wir einen Partner mit einer jahrzehntelangen Expertise im Bereich der Nachbearbeitung an der Seite, mit dem wir Dinge offen ansprechen und lösungsorientiert diskutieren können. Das bringt uns sehr viel Einblick und durch die räumliche Nähe konnten wir in Untermerzbach auch die Maschine sowie die Strahlmittel vorab testen“, freut sich Popp. Der Grundstein für eine langjährige Partnerschaft ist damit auf jeden Fall gelegt.

Teilen: · · Zur Merkliste