Unternehmen mit Visionen

Wenn unternehmerische Erfahrung mit Pioniergeist und Visionen gepaart werden, dann entstehen Ideen und daraus manchmal auch Unternehmen. In der Additiven Fertigung sind diese Attribute fast schon Garant für den Erfolg. Wie das in der Praxis aussehen kann, zeigt die Bernstein Innovation GmbH, in der gleich zwei Generationen diese Ideale verkörpern und an hohen Zielen arbeiten. Von Georg Schöpf, x-technik

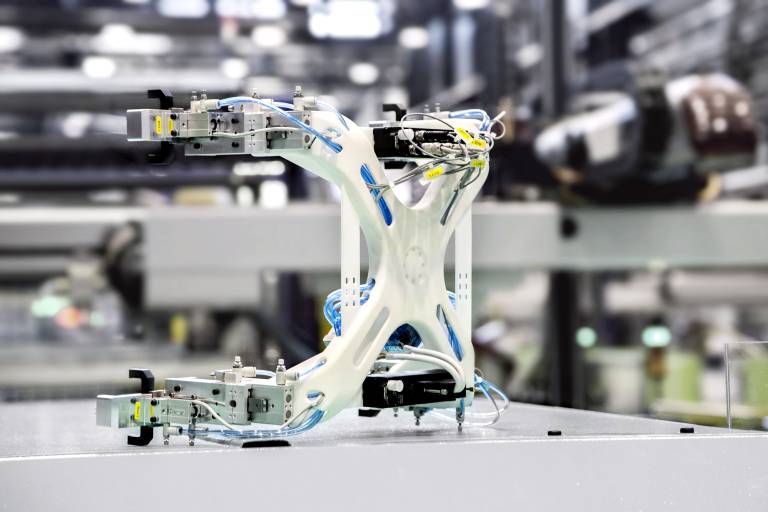

Bei der Entwicklung von Greifersystemen für die Automatisierungstechnik ermöglichen additiv gefertigte Komponenten erhebliche Verbesserungen. (Bilder: Bernstein Innovation GmbH)

„Wir sind stolz darauf, als eines der wenigen Unternehmen der 3D-Druck-Branche nach ISO 9001 zertifiziert zu sein. Dadurch können wir unseren Kunden die bestmögliche Qualitätssicherung, Dokumentation und Rückverfolgbarkeit gewährleisten.“

Es ist das Jahr 2014. Die beiden Gründer, Klaus und Jakob Schmied, schlagen ein neues Kapitel in ihrem Leben auf. Gemeinsam gründen Vater und Sohn die Bernstein Innovation GmbH. Sie formen ein schlagkräftiges Team und folgen einer klaren Vision: Das beste 3D-Druck-Unternehmen der Welt zu werden. Dabei stehen die Voraussetzungen gut: Klaus Schmied war 35 Jahre im Familienunternehmen Silhouette International als Geschäftsführer und CTO tätig. Mit seiner langjährigen unternehmerischen Erfahrung dient er Bernstein heute als CEO & Chairman. Jakob Schmied ist studierter Sportmanager und ehemaliger Leistungssportler. Er sammelte berufliche Erfahrung unter anderem bei BMW und Silhouette. Als CEO von Bernstein ist er für das operative Geschäft und die strategische Gesamtausrichtung des Unternehmens verantwortlich.

„Unser Antrieb ist es, die serielle Produktion funktionaler Bauteile mittels additiver Fertigung voranzutreiben. Aus diesem Grund haben wir uns auf das Selektive Laser Sintern (SLS) spezialisiert. Wir sind der Überzeugung, dass dieses additive Verfahren mit all seinen Vorzügen bestens für die Ansprüche der industriellen Fertigung geeignet ist“, so Jakob Schmied. Bei Bernstein Innovation kommen SLS-Maschinen von 3D Systems und Farsoon zum Einsatz.

Das Unternehmen verteilt sich dabei auf zwei Standorte. Im Hauptsitz in Linz in Oberösterreich wird an den innovativen Konzepten gearbeitet und von dort erfolgt auch die Betreuung der Kunden. „Linz ist ein wesentlicher Industriestandort in Österreich. Die Nähe zu Industrieunternehmen unterschiedlicher Branchen macht es für uns einfacher, im engen Schulterschluss mit unseren Kunden innovative Lösungen zu erarbeiten“, erklärt Schmied. Die Produktion erfolgt dagegen im niederösterreichischen Hoheneich. Auf insgesamt 800 m² Betriebsfläche entstehen so Kunststoffteile, die vor allem durch eines bestechen – hohe Qualität.

Die Integration von Schlauchführungen in Hohlräume und extremer Leichtbau optimieren die Funktionalität und Effizienz des Greifers.

Breites Leistungsangebot

Das Leistungsangebot von Bernstein geht dabei über den gesamten Produktentstehungsprozess vom Engineering bis zum Finish der Teile. „Wir bieten ganzheitliche Lösungen in der seriellen Fertigung für die industrielle Anwendung und fokussieren uns dabei auf den Gesamtprozess des 3D-Drucks. So ermöglicht uns die Spezialisierung auf SLS zusammen mit unserer langjährigen Erfahrung in der Industrie, in der Produktentwicklung High-End Produkte für unsere Kunden zu entwickeln, maßgeschneiderte Produktionsprozesse aufzusetzen und Bauteile in Serie zu drucken“, geht der Geschäftsführer ins Detail.

Die Verarbeitung von TPU im SLS-Verfahren zählt zu den besonderen Stärken von Bernstein Innovation.

Praktischer Nutzen klar erkennbar

Ein wesentlicher Schwerpunkt sind dabei Systemlösungen für die Automatisierungstechnik. Ein Beispiel dafür sind Vakuumgreifer, die in vielen Anwendungsfeldern der automatisierten Fertigungstechnik zum Einsatz kommen. In Zusammenarbeit mit dem Automobilzulieferer Pollmann resultierte beispielsweise ein Projekt, das aufzeigte wie allgemeine Anforderungen an einen Greifer mittels Additiver Fertigung erfüllt werden können. Das Ergebnis der gemeinsamen Entwicklung war ein gegenüber dem Ursprungsgreifer aus Aluminium deutlich optimiertes Greifer-Modell.

Allein schon die Gewichtseinsparung von über 40 % ermöglicht höhere Geschwindigkeiten beim Robotereinsatz sowie den Einsatz kleinerer und leichterer Roboter. Auch auf die Lebensdauer und den Energieverbrauch wirkt sich das positiv aus. Durch ein optimiertes Design ließ sich die Montagezeit um gut 50 % reduzieren und auch die Bauteilkosten selbst fielen um etwa zehn Prozent niedriger aus.

„Man muss bei solchen Projekten immer das gesamte Spektrum der Möglichkeiten der Additiven Fertigung im Auge haben. Neben optimierter Leichtbaugeometrie, was sich unmittelbar auf das Teilegewicht auswirkt, spielen auch integrierbare Funktionalitäten eine wichtige Rolle. So können beispielsweise Führungen für Schläuche oder Gewinde in den Hohlräumen des Greifers untergebracht werden oder aber auf Schläuche ganz verzichtet werden, weil die Greifergeometrie die direkte Medienführung erlaubt“, weiß Schmied. „Das wichtigste aber ist, dass man nicht mehr auf Standardteile angewiesen ist, sondern die Komponenten ganz individuell auf die Bedürfnisse des Kunden abstimmen kann. Und das wirtschaftlich schon ab Losgröße 1“, ergänz er.

Auch bei der Herstellung individuell angepasster Komponenten im Sportbereich kann die Bernstein Innovation ihre TPU-Materialkompetenz voll ausspielen.

TPU – Morgen schon heute

„Als Kunststoffspezialisten beschäftigen wir uns täglich mit den Materialien von morgen. Besonders in der Anwendung und Verarbeitung von flexiblen Werkstoffen haben wir uns als Experten etabliert. Ein Schwerpunkt liegt dabei auf thermoplastischen Polyurethanen – TPU. Diese Kunststoffgruppe erfüllt viele Kundenwünsche, da sie sich durch Flexibilität, hervorragende Abriebfestigkeit und vielseitige Einsetzbarkeit auszeichnet. Wir haben uns intensiv mit diesem Werkstoff auseinandergesetzt und sind in der Lage High-End Produkte aus TPU seriell und in höchster Qualität zu fertigen. Zusätzlich zu detailliertem Material-Know-how haben wir auch unsere Nachbearbeitungsschritte auf TPU hin perfektioniert: Neben der Farbgebung in allen RAL-Tönen (infiltrieren und lackieren) können wir TPU-Bauteile auch chemisch Glätten und so eine mit Spritzguss vergleichbare Oberfläche schaffen“, konkretisiert der Geschäftsführer.

Qualitätssicherung? Bitte sehr!

Unternehmen wie die Bernstein Innovation, die es sich zum Ziel gesetzt haben, den Markt für die Herstellung von hochkomplexen Serienteilen aus Kunststoff zu revolutionieren, zeigen schon heute, dass es wichtig ist, eingefahrene Pfade in der Fertigung zu verlassen, wenn man die Möglichkeiten der Additiven Fertigung voll ausschöpfen möchte. Dabei steht auch bei Bernstein das Thema Qualität an oberster Stelle. Der Qualitätssicherung wird im Unternehmen ein besonderer Stellenwert eingeräumt. Schließlich weiß man aus Erfahrung, welche hohen Anforderungen die Industrie stellt. Um dem auch offiziell Ausdruck zu verleihen, wurde dieses Jahr die Zertifizierung nach EN ISO 9001:2015 und EN ISO 14001:2015 durchlaufen.

Teilen: · · Zur Merkliste