1zu1 Prototypen P 500: Höchste Detailgenauigkeit mit SLS-FDR von 1zu1

Die Weltneuheit FDR (Fine Detail Resolution) ermöglicht 3D-Druck in bisher unerreichter Präzision: 5 bis 20 mm große Bauteile mit hoher Detailauflösung, Temperaturbeständigkeit und Bruchdehnung – bei minimalen Wandstärken von 0,22 mm. Das Vorarlberger Hightech-Unternehmen 1zu1 hat die Selektive Lasersinter-Technologie von EOS als weltweit erster Entwicklungspartner über ein halbes Jahr lang getestet und deren Potenziale und Grenzen ergründet. Die Miniatur-Bauteile lassen sich zudem chemisch glätten und färben. Damit sind sie bestens für kleine und mittlere Serien geeignet.

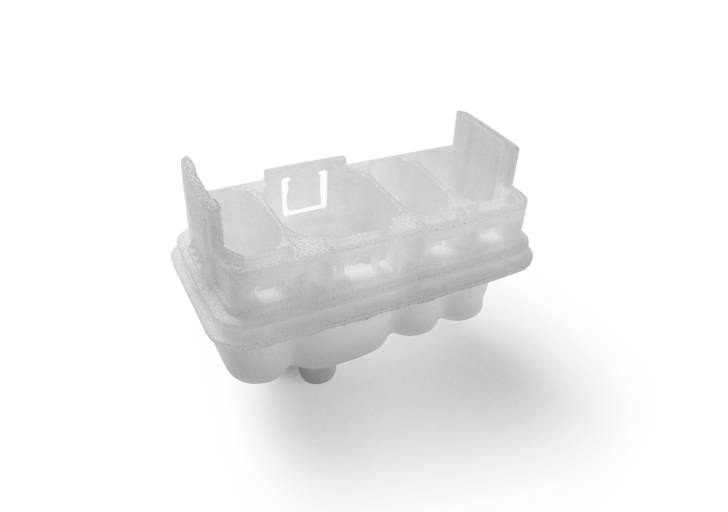

Der miniaturisierte Automotiv-Stecker zeigt die hohe Detailgenauigkeit von SLS-FDR.

Das gab es noch nie: Mittels SLS-FDR lassen sich selbst kleinste Geometrien detailgenau und stabil im 3D-Druck herstellen. Mit minimalen Wandstärken von 0,22 mm schafft die neue Technologie aus dem Hause EOS mehr als doppelt so feine Bauteile wie im herkömmlichen SLS-Verfahren. Das Dornbirner Hightech-Unternehmen 1zu1 darf die neue Technologie als bewährter EOS-Pilotkunde seit etwa einem halben Jahr exklusiv erproben. „Diese Detailgenauigkeit, hochfeine Oberflächen und scharfe Kanten in Verbindung mit stabilen mechanischen Eigenschaften waren im 3D-Druck bisher undenkbar. Das ist absolutes Neuland“, schwärmt Markus Schrittwieser, Leiter 3D-Druck und Additive Manufacturing bei 1zu1. „Solche filigranen Strukturen sind sonst nur mittels Stereolithografie (SLA) realisierbar. Da SLA-Teile temperaturanfällig und mechanisch kaum belastbar sind, eignen sie sich vor allem als Fotomodelle. Die FDR-Teile sind hingegen voll einsatzfähig.“

Mit SLS-FDR sind detailgenaue und stabile Bauteile mit minimalen Wandstärken von 0,22 mm realisierbar.

Neuer Anwendungsfelder für 3D-Druck

Bei Fine Detail Resolution schafft ein sehr feiner Laserstrahl in Kombination mit dem besonders zähen und zugleich flexiblen Werkstoff Polyamid 11 (PA1101) scharfe Kanten mit einer Genauigkeit von 5/100 mm – und das bei Bauteildimensionen von nur 5 bis 20 mm. Die Teile lassen sich außerdem ohne Maßhaltigkeitsverlust chemisch glätten und einfärben. „FDR eröffnet neue Anwendungsfelder für die Additive Fertigung. Von diesem enormen Potenzial profitieren auch unsere Kunden“, freut sich 1zu1-Technik-Geschäftsführer Wolfgang Humml.

Anwendungsbereiche gibt es viele. Neben voll funktionstauglichen, hochpräzisen Prototypen eignet sich die Technologie vor allem für kleine bis mittlere Serien. Chemisch geglättet unterscheiden sich die FDR-Teile kaum von Spritzguss-Teilen. „Dafür sind sie in drei Tagen statt in drei Monaten beim Kunden – ohne Werkzeugkosten, versteht sich“, betont Markus Schrittwieser. Das lohnt sich überall dort, wo individuell angepasste, hochgenaue Kleinteile oder komplexe Geometrien wie Bohrungen, Hinterschnitte oder Kanäle benötigt werden. Und natürlich dann, wenn sich die Anfertigung von Spritzgusswerkzeugen aufgrund der Menge nicht lohnt. Also bei kleinen Serien bis 500 oder schon mal 1.000 Stück.

Ein chemisch geglätteter Stecker aus der Elektronik-Industrie demonstriert die optimalen Gleiteigenschaften sowie die glatte Oberfläche.

Klein, fein, glatt und bunt

„Wir haben die Geometrie bekannter Bauteile geschrumpft, um zu erforschen, wie weit wir mit der Technik gehen können. Bis auf Fingernagelgröße liefert SLS-FDR hervorragende Qualität“, verrät Wolfgang Humml. Beispiele dafür enthält die 1zu1-Musterbox mit drei verschiedenen FDR-Teilen. Darin befinden sich ein auf ein Viertel der Originalgröße miniaturisierter Automotiv-Stecker, ein chemisch geglätteter Stecker aus der Elektronikindustrie sowie eine, ebenfalls auf die halbe Größe verkleinerte, eingefärbte Nähmaschinen-Spulenkapsel. „Mit diesen Beispielen können wir zeigen, wie detailgetreu und präzise mit SLS-FDR gearbeitet werden kann. Die Genauigkeit von 0,05 mm entspricht der Serienanforderung“, erklärt Markus Schrittwieser.

Der chemisch geglättete Stecker demonstriert die optimalen Gleiteigenschaften sowie die glatte Oberfläche, die jener von Spritzgussteilen entspricht. Bei der gefärbten Spulenkapsel zeigt sich eindrucksvoll, dass sich Bauteile problemlos und ohne Oberflächenverluste in der Wunschfarbe herstellen lassen. „Bei der Färbung mittels Heißdruckimprägnierung dringt die Farbe direkt ins Bauteil ein – ganz ohne Maßänderung. Da bleibt selbst bei so kleinen, filigranen Teilen jede Kante und jeder Spalt gleich – ideale Voraussetzungen für kleine Serienbauteile“, sagt Schrittwieser.

Visionäres Pilotprojekt

Seit über einem halben Jahr stellen Markus Schrittwieser und sein Team mit Pilotkunden kleine Teile mittels SLS-FDR her. Dabei optimieren sie Schritt für Schritt die Parameter-Einstellungen der Anlage und staunen immer wieder über die Ergebnisse. Pilotkunde zu sein bedeutet aber auch, Prozesse zu optimieren. „Um das Optimum herauszuholen, müssen wir zwei bis vier Iterationsschritte in Kauf nehmen. Wir haben hier eine enorm feine Schichtstärke und eine völlig neue Material-Laser-Kombination“, erklärt Schrittwieser. Die Mühe lohnt sich und kommt am Ende allen zugute, betont Wolfgang Humml: „Wir sammeln Erfahrungen, EOS erhält Praxiskennwerte und Parameter-Konfigurationen und unsere Kunden verschaffen sich einen Vorsprung gegenüber ihren Mitbewerbern.“

FDR ist nicht das einzige gemeinsame Pilotprojekt von 1zu1 und EOS. Das Dornbirner Unternehmen arbeitet inzwischen schon etwas mehr als ein Jahr mit der neuen SLS-Anlage P 500 und erzielt damit neue Spitzenleistungen im 3D-Druck. Pionier ist 1zu1 auch als Anwender des chemisch-basierten Glättverfahrens. Die FDR-Technologie wird in einem Jahr am Markt verfügbar sein. 1zu1 verwirklicht die Visionen schon heute und arbeitet für interessierte Pilotkunden mit der neuen Technik.

Teilen: · · Zur Merkliste