Weirather WLS 3232: Produktivität im Vordergrund

Als Newcomer im Bereich des Selektiven Lasersinterns hat die Weirather Maschinenbau und Zerspanungstechnik GmbH mit ihrer WLS 3232 hinsichtlich Maschinen- und Bauteilqualität eine Punktlandung hingelegt. Jetzt kommt die neue Maschinengeneration für noch mehr Produktivität auf den Markt und überzeugt erneut durch höchste Maschinenbauqualität. Von Georg Schöpf, x-technik

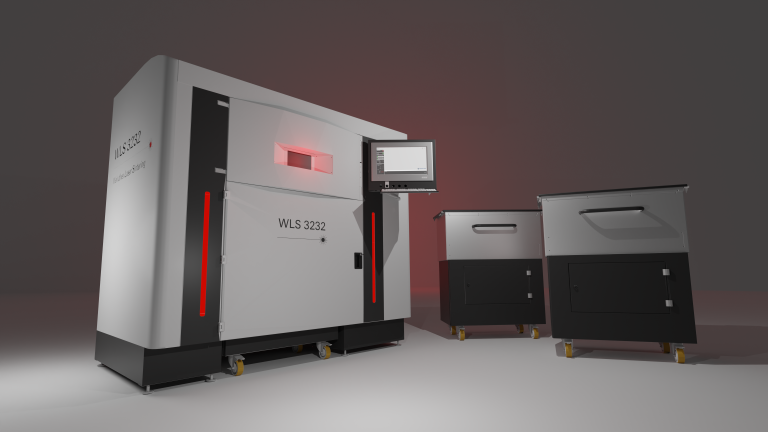

Die verbesserte WLS 3232 V2 mit einem auswechselbaren Jobbox-Carrier-System erlaubt kürzeste Rüstzeiten für wirtschaftliches Arbeiten.

„Die Neuerungen in der WLS 3232 V2 bauen auf klaren Anforderungen aus der Industrie hinsichtlich kürzerer Rüstzeiten und Qualitätssicherung. Wir haben Wege gefunden, bei beiden Themen klare Vorteile zu bieten.“

Auf der Formnext 2018 hat Weirather seine WLS 3232 erstmals dem Fachpublikum vorgestellt. In der Zwischenzeit ist viel passiert und die Entwicklungen sind weitergegangen. Neben einer eigenen Auspackstation haben die Maschinenbauer aus Reutte in Tirol intensiv an der Steuerungstechnik der Maschine gearbeitet, qualitätsfördernde Features eingebaut wie eine kombinierte Spülung mit einer effizienten Absaugung, die eine Verschmutzung des Laserschutzglases weitgehend verhindert und die Prozessparameter für die Baujobs optimiert.

Beim Wechsel der Jobbox wird das gesamte Modul aus Jobbox und Vorratsbehältern getauscht. Das erleichtert und beschleunigt einen Materialwechsel und stellt höchste Teilequalität sicher.

Rüstzeiten minimieren

„Wir haben die letzten Monate genutzt, um die Ergebnisse zahlreicher Kundengespräche auszuwerten und unsere Konzepte weiter zu modifizieren“, verrät Günter Weirather, einer der Geschäftsführer. Als Sondermaschinenbauer sei man es gewohnt, sehr genau hinzuhören, was die Anwender wünschen und brauchen. Dadurch fanden einige Anregungen und Wünsche aus der Industrie Eingang ins Maschinenkonzept. „Ein wesentlicher Aspekt, der immer wieder genannt wurde und den wir auch aus unseren anderen Technologiebereichen kennen, war eine Reduzierung der Rüstzeiten. Das bedeutet konkret im Falle des SLS, die Maschine so schnell wie möglich für den nächsten Baujob freizubekommen“, erklärt Weirather. „Das kann man auf unterschiedliche Weise bewerkstelligen. Entweder man entnimmt nur den Pulverkuchen oder die Jobbox aus dem Bauraum. Bei der letzteren Version kann man entweder nur die eigentliche Jobbox oder aber den gesamten Komplex aus Jobbox und Vorratsbehältern entnehmen. Wir haben uns für die letzte Möglichkeit entschieden, weil sie einige Vorteile mit sich bringt“, ergänzt Patrick Weirather, der im Unternehmen für die Technik zuständig ist.

Ganz konkret beschreibt er, wie durch diese Variante gleich mehrere Effekte erzielt werden. Einerseits ist durch diese Variante der Baujobwechsel am schnellsten zu vollführen. Weiters ist ein Materialwechsel mit geringstem Aufwand realisierbar. Erreicht wird das dadurch, dass Jobbox und Vorratsbehälter in einem gemeinsamen Carrier verbaut sind, der auf Rollen steht und damit leicht transportiert werden kann. Für die Integration in die Maschine wird der Wagen lediglich in die Maschine geschoben und durch einen Hebemechanismus positionsgenau verriegelt und damit auch zum Bauraum abgedichtet. Eine einzige zentrale Arretierung übernimmt die Positionierung, was eine Unempfindlichkeit gegenüber thermischen Ausdehnungseffekten bewirkt.

Das neue Laserschutzglasmodul beinhaltet zwei Gläser, von denen nur das bauraumseitige Glas getauscht und gereinigt werden muss.

Externes Vorwärmen

Die bereits in einer früheren Ausgabe beschriebene Schutzgasführung im Bauraum sorgt dafür, dass eine Gesamtverunreinigung weitgehend verhindert wird und somit bei einem Materialwechsel bei geringstem Reinigungsaufwand eine Kontaminierung mit Restpulver vermieden werden kann. „Die Vorarbeit aus der neuen Gasführung kommt uns jetzt zugute. Wir erreichen dadurch kürzeste Materialwechselzeiten und haben bei Verwendung des gleichen Materials die Jobwechselzeit auf die Vorwärmzeit des Jobbehälters reduzieren können. Das wird zukünftig noch verbessert, indem wir den Carrier schon extern mit der Maschine verbinden können und eine Vorwärmung schon vor dem Einsetzen in die Maschine erfolgen kann. Dadurch sind minimale Jobwechselzeiten realisierbar“, verrät Patrick Weirather. Wie sich diese Verbesserungen genau auswirken, wollen die Tiroler jedoch erst auf der Formnext verraten, wo das neue Maschinenkonzept zu sehen sein wird.

Neues Laserschutzglaskonzept

Ein weiteres Schmankerl jedoch konnten wir den Maschinenbauern aus dem Lechtal noch entlocken. Das Laserschutzglas, das bei Laserschmelz- und Lasersinteranlagen gern zum Stolperstein werden kann, wurde noch weiter modifiziert. „Eigentlich wollten wir diese Neuerung ja erst zur Formnext präsentieren“, schmunzelt Günter Weirather und verrät: „Es ist uns ja schon gelungen, mit der neuen Glasspülung mit Absaugung eine Verschmutzung weitgehend zu verhindern. Wir werden in der neuen Maschine aber erstmals ein doppeltes Schutzglas verwenden, wobei das bauraumseitige Glas über einen Wechselrahmen mit wenigen Handgriffen getauscht werden kann. Dadurch bleibt die Scannereinheit dauerhaft versiegelt und es kann auch beim Schutzglaswechsel keine Verschmutzung der Optik passieren. Ein Schutzglaswechsel ist damit kein großer Aufwand mehr und kann beim Jobwechsel mitgemacht werden, was dauerhaft die Ergebnisqualität sichert.“

Insgesamt bringt die WLS 3232 V2 zahlreiche Verbesserungen mit sich, die einen Einsatz der Maschine auch in einer Produktivumgebung vereinfachen und wirtschaftlicher machen. In Verbindung mit den zusätzlichen Optionen und Möglichkeiten im Rahmen der Steuerungsmodifizierung ist die WLS 3232 eine Mittelformatmaschine für High-end-Qualität, sicher einen Messebesuch wert und auf jeden Fall beachtenswert.

formnext: Halle 12.1, E09

Teilen: · · Zur Merkliste