Sintratec S1: Schweizer SLS-Revolution

Eigentlich begann alles nur aufgrund von Unzufriedenheit. Die Sintratec AG ist der erste Anbieter einer Lasersinteranlage im Desktopformat. Mit dem offiziellen Produktlaunch ihrer S1 Maschine wollen die Schweizer den Lasersintermarkt revolutionieren. Ein attraktives Preis-Leistungs-Verhältnis und hervorragende Teilequalität bilden eine gute Ausgangslage dafür. Autor: Georg Schöpf / x-technik

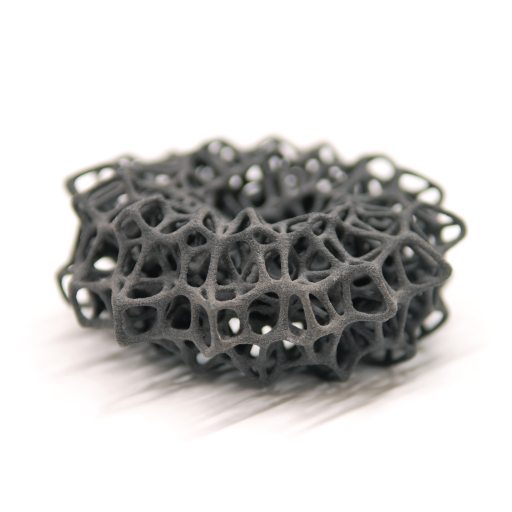

Die Ergebnisse der Sintratec S1 steht großen Lasersinteranlagen in nichts nach.

S1 Lasersinteranlage

Die Sintratec S1 ist die erste Lasersintermaschine im Desktopformat. Bei einem Bauraum von 150 x 150 x 200 mm³ (Anm.: wobei der Hersteller empfiehlt, einen Wandabstand von etwa 10 mm einzuhalten) bietet das System eine Auflösung in Z-Richtung von 100 µm. Das System wird vorkalibriert geliefert und ist somit „ready to print“. Trotz der kompakten Bauweise wird ein Betrieb in einer Pulver-unempfindlichen Umgebung empfohlen. Die Betriebssoftware ist auf jedem handelsüblichen PC lauffähig, der über USB mit der Maschine verbunden wird. Mit einem Aufstellmaß von (B x H x T) von 670 x 740 x 350 mm benötigt die S1 erstaunlich wenig Platz. Als Pulver kommt ein mit Kohlenstoff eingefärbtes, anthrazitfarbenes PA 12 zum Einsatz, das eine durchschnittliche Partikelgröße von 60 µm aufweist.

Startschuss für die Entwicklungstätigkeit der Sintratec AG waren enttäuschende Ergebnisse bei der Arbeit mit Filamentmaschinen. „Zunächst hatten wir uns auf das Erstellen von Bauteilen im FFF-Verfahren konzentriert. Es schien das einzige Verfahren, das für uns als damalige Studenten leistbar war. Leider entsprachen die Ergebnisse so gar nicht unseren Wünschen“, erinnert sich Dominik Solenicki, Mitbegründer und Leiter des operativen Geschäftes bei der Sintratec AG aus Brugg in der Schweiz. Mit „wir“ meint er sich und seine Gründungspartner Joscha Zeltner und Christian von Burg, mit denen er gemeinsam an der ETH Zürich Elektrotechnik studiert hat.

Für die Verwendung in Sintratec-Maschinen ist derzeit noch eingefärbtes Pulver notwendig. An der Verarbeitung von weißem Pulver wird gerade gearbeitet.

Selbst entwickeln

Vor etwa vier Jahren sei man dann auf das Selektive Lasersintern aufmerksam geworden, das den Qualitätsanforderungen eher gerecht werden würde. Die drei mussten aber feststellen, dass die am Markt verfügbaren Maschinen für sie unerschwinglich waren. „Also haben wir überlegt, ob es nicht möglich wäre, eine solche Maschine selbst zu bauen. Als erstes haben wir uns Kunststoffpulver und einen einfachen Diodenlaser besorgt und einfach einmal zu experimentieren begonnen. Dabei haben wir zahlreiche Versuche gemacht, bis das Aufschmelzen des Materials geglückt ist. Danach hat es etwa zwei Jahre und einige Prototypen lang gedauert, bis wir die ersten brauchbaren Ergebnisse erzielt haben“, so Solenicki weiter.

Aber auch bei den Komponenten für ihre Anlage mussten die Schweizer Tüftler feststellen, dass bestehendes Material sehr teuer oder schlicht nicht verfügbar war. Was schließlich dazu geführt hat, dass das Trio die gesamte Technologiekette neu entwickelt hat. So haben sie letztlich nur Kernkomponenten wie Spiegel, Laserdioden und ähnliches zugekauft, die gesamte Mechanik und optische Anordnung aber von Grund auf neu konzipiert. Erklärtes Ziel war es, ein Lösungskonzept zu finden, das in einer erschwinglichen Lasersinteranlage mündet.

Die Sintratec Kit-Version war der Einstieg ins SLS.

Neue Wege gehen

„Der Vorteil dieser Vorgehensweise ist, dass es keine Restriktionen hinsichtlich Lösungsfindung gibt. Man muss erst mal alles in Frage stellen, weil es ja darum geht, einen eigenen Weg zu finden. So war zunächst die Verarbeitungstemperatur für uns eine besondere Herausforderung. Um die günstigeren Laserdioden verwenden zu können und trotzdem die erforderliche Absorption im Material zu erreichen, die es braucht, um die Schmelztemperatur zu erreichen, hat dazu geführt, dass wir beim Material einen Kompromiss eingehen mussten. So benötigen wir derzeit noch dunkles Material, was sich aber durch die Zugabe von Kohlenstoff relativ einfach bewerkstelligen lässt. Im Nachhinein haben sich daraus aber auch Vorteile ergeben. Das kurzwellige Laserlicht lässt sich besser fokussieren, was sich positiv auf die Bauteilqualität und die Oberflächengüte auswirkt“, geht Solenicki ins Detail. Um den Anforderungen der Industrie gerecht zu werden, arbeiten die drei aber bereits an der Möglichkeit, helles Material verarbeiten zu können.

Eine weitere Herausforderung bestand aber auch in der Steuerung und der Softwareentwicklung. Die erforderlichen Algorithmen mussten ebenso entwickelt werden wie die Elektronik für die Scannersteuerung. „Die Steuerung der drei Grundachsen ist dabei nicht das Problem. Das ist im Grunde einfach, weil man auf bestehende Controllertechnologie zurückgreifen kann. Aber die Steuerung der Spiegel und des Lasers ist schon recht komplex. Glücklicherweise kam uns unser akademischer Hintergrund dabei zugute. Dennoch war das ein wesentlicher Meilenstein in der Entwicklung“, ergänzt der Jungunternehmer.

Das Schnittbild eines Turbolaufrades verrät, dass die Ergebnisse der S1 auch im Inneren des Bauteils stimmen.

Zunächst als Bausatz

Das erste richtige Produkt, das Sintratec auf den Markt gebracht hat, wurde durch eine Crowdfunding-Aktion finanziert. Es war der Sintratec Kit – eine Bausatzversion einer kleinen SLS-Maschine mit einem Bauraum von 110 x 110 x 110 mm³. Verarbeitet wird PA12, das mit Kohlenstoff (cabon black) versetzt ist. Dieses System lieferte zwar ansehnliche Ergebnisse, erforderte aber ein gutes Maß an technischem Verständnis um das System zu assemblieren und zu kalibrieren. Da aber sämtliche Anfragen aus dem industriellen Umfeld kamen, war schnell klar, dass eine Maschine zur Verfügung gestellt werden musste, die fertig assembliert und mit entsprechender Gewährleistung und Support angeboten werden kann.

Industriereife

Das war die Geburtsstunde der S1, die zur formnext ihre offizielle Markteinführung feiert. Ziel war es, eine Maschine zu entwickeln, die für die Herstellung von funktionalen Prototypen und Kleinserien geeignet ist. Die Maschine sollte so einfach gehalten bleiben, dass für die Bedienung kein speziell ausgebildetes Personal, kein zusätzliches Equipment erforderlich ist und trotzdem industrietaugliche Teile hergestellt werden können. Zusätzlich zur Maschine bietet das Unternehmen ein Research-Package für Materialentwicklung an, das es dem Anwender ermöglicht, die Verfahrensparameter den Bedürfnissen entsprechend anzupassen und somit Materialeigenschaften individuell einzustellen.

„Für uns steht immer noch im Vordergrund, ein leistbares System zur Verfügung zu stellen, das den Einstieg in die SLS-Technik ermöglicht, ohne auf zuverlässige Funktion und hohe Genauigkeit verzichten zu müssen. Das System kommt fertig kalibriert und eingestellt zum Kunden. Selbstverständlich unterstützen wir unsere Anwender durch eine Einschulung in der Nutzung des Systems. Denn wir wissen aus eigener Erfahrung, dass es wichtig ist, schnell zu einem zufriedenstellenden Ergebnis zu kommen. Nur dann bleibt die Bereitschaft erhalten, zu experimentieren und neue Wege in Design und Funktion zu gehen. Damit wird die Kreativität gefördert und das bringt das Thema Additive Fertigung in der Industrie vorwärts“, bekräftigt Solenicki abschließend.

Messe formnext:

Halle 3.1, Stand A50

Teilen: · · Zur Merkliste