Absaugung in der WLS 3232 verbessert Bauteilqualität

Bekannte Probleme innovativ lösen. Eines der Probleme im SLS-Verfahren ist die Verschmutzung des Laser-Schutzglases, das die Laseroptik vom Bauraum trennt. Dass es auch hierfür eine clevere Lösung gibt, beweist die Weirather Maschinenbau und Zerspanungstechnik GmbH mit einer Bauraumabsaugung für ihre WLS 3232-Systeme. Von Georg Schöpf, x-technik

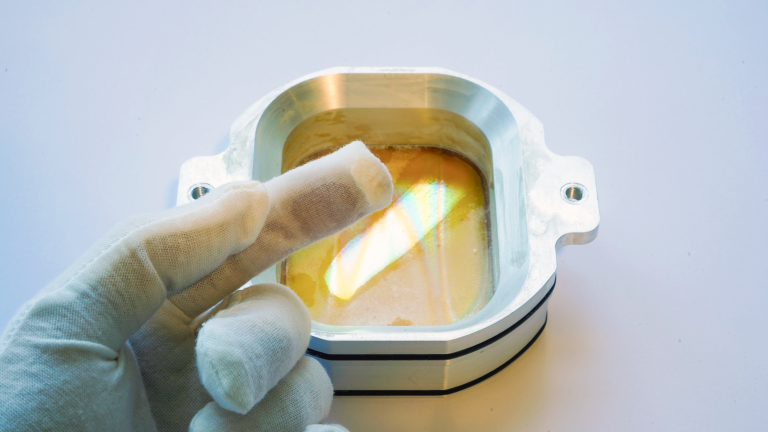

Auf dem Laser-Schutzglas bildet sich während dem Bauprozess ein Staubniederschlag, der im Laufe des Baujobs die Strahlqualität beeinträchtigt.

„Durch die Absaugung ist es uns gelungen, eine Verschmutzung des Glases zwischen Scannereinheit und Bauraum wirksam zu verhindern. Das wirkt sich unmittelbar auf die Bauteilqualität aus.“

„Wir haben unser System ja von Grund auf neu entwickelt. Dabei haben wir von vornherein einige der bekannten Probleme beim Selektiven Lasersintern berücksichtigt und eliminiert. Das thermische Entkoppeln der Scannereinheit vom Bauraum über eine wassergekühlte Zwischenschicht sowie eine freie Strahlfokussierung sind hierbei wohl die auffälligsten Features“, erzählt Günter Weirather, Geschäftsführer der Weirather Maschinenbau und Zerspanungstechnik GmbH aus Reutte in Tirol. Das WLS 3232-System der Tiroler besticht durch seinen soliden Maschinenbau und einige technische Besonderheiten, die schon manchen Fachmann aufmerksam werden ließen.

Die neue, aktive Absaugung in der WLS 3232 erzeugt einen Volumenstrom, der entstehenden Staub am Entstehungsort absaugt und einem Filter zuführt.

Problemthema Staub

„Wir haben uns recht intensiv damit beschäftigt, was die Problemzonen gängiger SLS-Anlagen sind. Viele davon konnten wir schon recht früh ausfindig machen und beim grundlegenden Design der Maschine berücksichtigen. Manche dagegen haben sich erst im Betrieb gezeigt und stehen jetzt für die Verbesserungen an“, ergänzt der Geschäftsführer. Eines dieser Themen ist die Verschmutzung des Laser-Schutzglases zwischen Scanner und Bauraum. Beim Aufbringen der Pulverschichten kommt es im Wesentlichen in zwei Situationen zu Aufwirbelungen von Pulver. Einerseits führt beim Recoat selbst die Bewegung des Recoaters zu leichten Aufwirbelungen. Andererseits entsteht eine Staubentwicklung, wenn das Restpulver abgestreift wird und in den Überlaufbehälter fällt. Feinste Staubablagerungen auf dem Schutzglas beeinträchtigen mit der Zeit die Strahldurchlässigkeit des Glases und damit die Strahlqualität.

Durch die Temperatur im Bauraum trübt sich der Staubniederschlag zusätzlich ein.

Materialniederschlag wirksam verhindern

„Schon innerhalb eines Baujobs kann das zu einer Verschlechterung der Qualität in den späteren Bauschichten führen. Zusätzlich sorgt die Temperatur im Bauraum noch dafür, dass das Pulver, das sich auf dem Glas niederschlägt, mit der Zeit braun wird, was den Effekt noch verstärkt“, geht Weirather ins Detail. Für die Lösung dieses Problems wurde eine Absaugung in die bestehende Maschine integriert. Bislang wurde zur Verminderung des Problems, wie bei anderen Systemen auch, die Glasplatte lediglich mit einem Schutzgas gespült. Bei der WLS 3232 ist dies Stickstoff. Jetzt wird im Bereich des Baufeldes, und zwar genau an den Stellen, an denen die Staubentwicklung geschieht, aktiv abgesaugt und das Gas über einen Filter in den Spülkreislauf zurückgeführt. „Wir erreichen mit dieser Technik einen gezielt geführten Volumenstrom, der von der Glasplatte wegführt. Dieser nimmt Schwebepartikel mit und führt sie der Filteranlage zu. Damit gelingt es, die Partikel abzutransportieren, bevor sie überhaupt das Glas erreichen können“, präzisiert der Geschäftsführer. In der WLS 3232 wird die Absaugung mechanisch durch einen Lüfter unterstützt, da ein reines Ausblasen mittels Stickstoff nicht genügend Volumenstrom erzeugt, um auch wirklich den Großteil der Partikel zum Filter zu transportieren. „Wir haben verschiedene Varianten erprobt und sind zu dem Ergebnis gekommen, dass nur eine aktive Absaugung das gewünschte Ergebnis zeigt. Außerdem ist es dadurch möglich, einen Gaskreislauf zu erzeugen, der gleichzeitig effizient und ressourcenschonend ist“, so Weirather.

Bauteilqualität verbessert

In ersten Versuchen konnten bereits signifikant bessere Ergebnisse bei den Teilen erzielt werden. „Es ist klar erkennbar, dass die Teile homogener sind. Das lässt sich vor allem in den Randbereichen und an den Oberflächen ablesen. Die Streueffekte sind in der Vergangenheit nämlich genau dort am ehesten erkennbar gewesen. Dass dieses Problem auch Auswirkung auf die innere Bauteilqualität hatte, ist klar und wir sind froh, dieses Problem in den Griff bekommen zu haben“, ergänzt er.

Teilen: · · Zur Merkliste