PartsToGo erweitert die additiven Fertigungskapazitäten mit den Neo-SLA-Lösungen von Stratasys

Stratasys Ltd., Anbieter von 3D-Polymerdrucklösungen, gab bekannt, dass das deutsche Servicebüro PartsToGo vier weitere Stereolithografie-Drucker (SLA) erworben hat. Das Unternehmen entschied sich für drei Neo800-Drucker und einen Neo450-Drucker als Ergänzung zu den bereits vorhandenen Neo450 und Neo800-Druckern, um qualitativ hochwertige, präzise und wiederholbare Bauteile für Kunden im industriellen Bereich zu produzieren. Mit dieser Investition wächst die Neo-Flotte von PartsToGo auf insgesamt sechs Systeme, wobei die Installation eines siebten Neo-Druckers in den nächsten Wochen geplant ist.

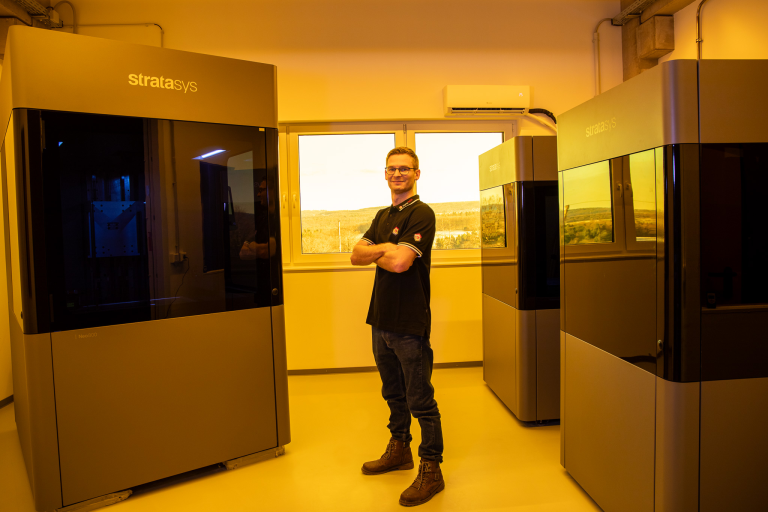

Insgesamt sechs Neo-3D-Drucker von Stratasys werden in dem neuen Betrieb von PartsToGo installiert, ein siebter ist bereits im Gespräch.

Die Neo-Drucker werden die Hauptrolle für eine neue Spezialeinrichtung spielen, die PartsToGo in der Region Schwarzwald errichtet hat. Diese zu Jahresbeginn eröffnete Produktionsstätte ist für einen 24/7-Betrieb ausgelegt und verfügt über neuartige logistische Möglichkeiten, einen eigenen Ausstellungsraum sowie zwei Automatisierungszellen zur Skalierung der 3D-Druckproduktion. PartsToGo hat sich von einem Unternehmen, das darauf ausgerichtet war, den Kunden die Möglichkeiten des 3D-Drucks zu demonstrieren, zu einem vollwertigen Servicebüro entwickelt. Ausschlaggebend dafür war die steigende Nachfrage von Kunden, die über kein Know-how in der Additiven Fertigung verfügen oder deren Produktionsanforderungen die Investition in einen eigenen 3D-Drucker nicht rechtfertigen. „Die Möglichkeit, große, qualitativ hochwertige Bauteile mit herstellerunabhängigem Material auf unseren Neo-Druckern zu fertigen, hat zu vielen neuen Geschäftsmöglichkeiten für unser Unternehmen geführt", sagte Tobias Röcker, CEO von PartsToGo. „Mit unseren zusätzlichen Druckern können wir die Produktion skalieren, um den schnell wachsenden Marktanforderungen gerecht zu werden und gleichzeitig unsere Betriebskosten intelligent zu verwalten.“

Laut Röcker ist die auf Stereolithografie basierende Harztechnologie der Neo-Drucker von entscheidender Bedeutung für die Fertigung der von den Kunden erwarteten hochwertigen, wiederholbaren Bauteile. „Ein großer Teil unseres Kundenstamms gehört zur Automobilindustrie, einem Sektor, in dem Genauigkeit, Zuverlässigkeit und Wiederholbarkeit von größter Bedeutung sind.“, erklärte er. „Durch die Investition in präzise, hochwertige Systeme wie die SLA-Lösung von Stratasys konnten wir unsere 3D-Druckaktivitäten erweitern und sie von einem Nebenprojekt zu einem eigenständigen Unternehmen machen. Neben der Automobilindustrie beliefern wir auch viele andere Industriekunden, darunter solche mit Bedarf an Verpackungs- und Elektroanwendungen. Zudem bieten wir Kleinserienfertigungen von Prototypen, Tests und Vorrichtungen an.“

PartsToGo begann ursprünglich mit der Demonstration der Möglichkeiten des 3D-Drucks und ist heute ein eigenständiges Servicebüro, das mit Kunden in ganz Europa zusammenarbeitet.

Maximale Flexibilität bei der Auswahl von Materialien

Die Stratasys-Materialien Somos® WaterShed XC 11122 und Somos® WaterShed Black sind für PartsToGo unerlässlich, um qualitativ hochwertige Resin-Modelle zu liefern. Es handelt sich dabei um vielseitige Harze, die detaillierte, wasserbeständige Bauteile mit glatter Oberfläche ermöglichen, was letztlich die Prüfzeit beschleunigt. Für Anwendungen, die ein stärkeres, steiferes Material mit hoher Hitzebeständigkeit erfordern, wie etwa Werkzeuge und Elektrogehäuse, verwendet PartsToGo auch Somos® PerForm. „Die überragende Qualität und Konsistenz unserer Bauteile aus den Neo-Druckern ist unseren Kunden nicht verborgen geblieben, die deshalb sehr positiv reagiert haben. In vielen Fällen konnten wir sogar Kunden, die zuvor mit anderen Anbietern zusammengearbeitet haben, von unserer Qualität überzeugen", fasste Röcker zusammen.

PartsToGo verfügt dank des herstellerunabhängigen Materialsystems der Neo-Serie über eine maximale Flexibilität bei der Auswahl von Materialien. Qualität, Geschwindigkeit und Detailgenauigkeit gewährleisten die Fertigung hochpräziser, wiederholbarer Bauteile, und die Endbearbeitungszeit wird aufgrund dieser Eigenschaften um bis zu 50 % verkürzt.

Teilen: · · Zur Merkliste