Formlabs Form 3 SLA: Mit Formen aus dem 3D-Drucker zur Kleinserie

In den meisten Fällen werden die beim Spritzgießen verwendeten Formen aus Metallen wie Stahl oder Aluminium hergestellt. Bei Kleinserien sind Metallformen mitunter jedoch wenig wirtschaftlich, da ihre Herstellung kostspielig und mit einem hohen Zeitaufwand verbunden ist. Das Unternehmen Multiplus, das 2005 in Shenzhen als Produktionsbetrieb für Mikrospritzgüsse begann, wuchs schnell zu einem Lösungsanbieter heran, der den gesamten Produktionszyklus abdeckt. Das Unternehmen nutzt 3D-Druck-Systeme von Formlabs, um die Durchlaufzeiten kleiner Chargen von etwa 100 Spritzgussteilen von vier Wochen auf nur drei Tage zu verkürzen.

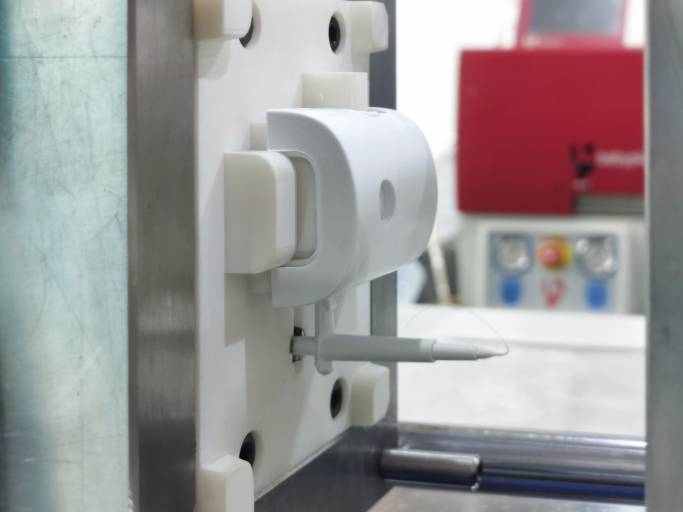

ABS-Gehäuseteile für Bedienelementkästen, aus Rigid 10K Resin-Formen, frisch aus der Spritzgussproduktion.

Shortcut

Aufgabenstellung: Additive Herstellung von Spritzgießformen.

Material: Rigid 10K Resin.

Lösung: Druck von Formeinsätzen auf Form 3 SLA-Maschinen von Formlabs.

Nutzen: Durchlaufzeiten kleiner Chargen von etwa 100 Spritzgussteilen von vier Wochen auf nur drei Tage verkürzt.

„Kleinserien machen zwar noch nicht den Großteil unserer Aufträge aus, jedoch registrieren wir einen merkbaren Anstieg der Nachfrage nach diesen. Einige sind für die Entwurfs- und funktionelle Validierung vorgesehen, andere für die Endanwendung. Was durchaus Sinn ergibt, denn immer mehr Unternehmen wollen den Markt ausprobieren“, so Kevin Li, CEO von Multiplus. Vor einigen Jahren hat Multiplus den 3D-Druck eingeführt und seither mehrere 3D-Drucker erworben; zumeist, um Kommunikationsmodelle und Teile für die Entwurfsvalidierung bei verschiedenen Materialien zu drucken. Mit steigender Nachfrage nach der Produktion von Kleinserien hat sich Multiplus verstärkt dem 3D-Druck zugewandt. So wollte man verschiedene Materialien kennenlernen, um schließlich die kostengünstigste Methode für die Produktion von Kunststoffformen für kleinere Aufträge zu finden. Durch die Fertigung von Spritzgussformen in Kleinserie mit Formlabs 3D-Druckern konnte im Vergleich zur Bearbeitung von Aluminiumformen der Kosten-, Arbeits- und Zeitaufwand gesenkt werden. Zudem ließ sich das Verfahren nahtlos in Verbindung mit den von Multiplus eingesetzten industriellen Spritzgussmaschinen von Babyplast verwenden. Eines der Materialien, die Multiplus testete, war das Rigid 10K Resin von Formlabs, ein glasgefülltes Kunstharz, das sehr starr, stark, aber auch hitzebeständig und chemikalienbeständig ist, was die notwendigen Eigenschaften für einen Spritzguss sind. Zudem zeichnen sich die mit dem Rigid 10K Resin über den Form 3 SLA-3D-Drucker gedruckten Teile durch glatte, matte Oberflächen aus. Bei Spritzgussteilen wird somit eine reine Oberflächenbeschaffenheit erzielt.

Mit den Spritzgussformen, die mit dem Rigid 10K Resin über den Form 3 gedruckt wurden, konnten mehr als 100 Teile gefertigt werden.

„Seit wir den Form 3 im Werk haben, ist unserer Formherstellungsprozess deutlich agiler geworden. Das Rigid 10K Resin ist ebenfalls bemerkenswert und zweifelsohne eines der besten Kunstharze, die wir bis dato für den Spritzguss eingesetzt haben. Jetzt können wir Kundenanfragen viel schneller nachkommen.“

Verkürzung des Abwicklungszeitraums

Multiplus hat Spritzgussteile mit ABS, PP, PC+ABS und PC getestet. Nach dem Entwurf der Form haben sie die Form an einem Tag gedruckt und nachbearbeitet, die Formen im Montagebereich in etwa einer halben Stunde zusammengebaut und den Spritzguss mithilfe ihrer Spritzgießmaschinen begonnen. Mit Beginn des Spritzgusses braucht es etwa drei Minuten, bis ein Teil fertiggestellt ist. Multiplus begrenzt jede Form auf eine Nutzung von etwa 100 Schuss und druckt für größere Bestellmengen mehrere Formen. Mit seinem Inventar aus mehreren 3D-Druckern und Spritzgussmaschinen schafft Multiplus innerhalb von nur drei Tagen hunderte von Teilen – ein erheblicher Zeitgewinn gegenüber den drei bis vier Wochen, die für den Spritzguss derselben Teile mittels CNC-gefertigten, metallenen Formen eingeplant werden müssen.

Der Vorteil liegt auf der Hand: Kleinserienteile aus Originalwerkstoff innerhalb kürzester Durchlaufzeiten.

Formbedingungen und Ergebnisse

Multiplus hat seine Spritzgussformen aus dem 3D-Drucker mit einer Babyplast 10/12 Standardmaschine bei einer Vielzahl von Druckzahlen, Temperaturen und Materialien verwendet. Bei dem getesteten Teil handelte es sich um ein Bedienelementkastengehäuse für Heimanwendungen, einschließlich einiger kleiner Details. Bei den Tests zeigte sich, dass bei 180° C gespritztes PP recht schnell zu verarbeiten war. Multiplus hat Spritzgussteile in guter Qualität und mit einer glatten Oberfläche erhalten. Die gedruckte Form war nach 100 Spritzverfahren immer noch in gutem Zustand. Gleichsam wurde ABS bei 220° C für 60 Schuss verarbeitet, ohne dass die Form Schaden genommen hat. Multiplus hat aufgrund seines eng getakteten Produktionsplans keine Fehlertests für die Formen durchgeführt, erwartet für PP, ABS und PC-ABS aber eine Lebensdauer von 100 Iterationen. Bei Versuchen mit Polycarbonat und einer Temperatur von 260° C zerbrach die Form nach gerade einmal vier Iterationen. Dies belegt, dass Kunststoffe über 250° C mit hoher Viskosität mit einer 3D-gedruckten Form aus Rigid 10K Resin schwierig herzustellen sind, insbesondere für eine Geometrie mit dünnen Wänden. High Temp Resin hat eine höhere Wärmeformbeständigkeitstemperatur und kann als Materialalternative angesehen werden, wenn der Druck beim Klemmen und Spritzgießen nicht zu hoch ist.

Spritzgießen von Kleinserien

Multiplus hat den 3D-Druck nahtlos in seine Abläufe rund um den Spritzguss integriert. Dadurch konnte das Unternehmen sein Wachstum fördern, seine Auftragskapazitäten erhöhen und sich stärker gegenüber Wettbewerbern positionieren – all dies bei geringeren Kosten, einer Verbesserung der Durchsatzzeit und Produktergebnissen, mit denen seine Kunden besser und schneller in den Markt gehen können.

formnext: Halle 12.1, D39

Teilen: · · Zur Merkliste