Nanoscribe Photonic Professional GT: Additive Mikrofabrikation

Der Ruf nach ständig größeren Anlagen für die Additive Fertigung ist an allen Ecken der Industrie zu hören. Scheinbar im Verborgenen geht die Nanoscribe GmbH in die entgegengesetzte Richtung. Seit nahezu zehn Jahren vertreibt das Unternehmen weltweit Geräte für die Additive Fertigung auf kleinster Größenskala und setzt damit hohe Maßstäbe in der additiven Mikrofabrikation. Von Georg Schöpf, x-technik

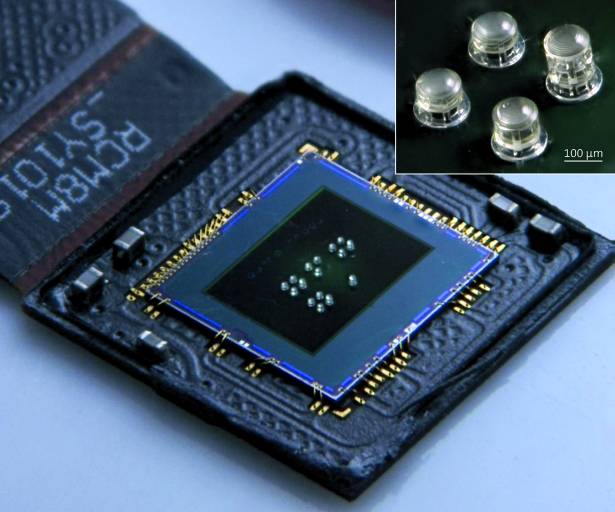

Speziell bei der Herstellung optischer Komponenten, die direkt auf Sensormodulen aufgebracht werden können, zeigt das Verfahren von Nanoscribe seine Leistungsfähigkeit. (Bild: Universität Stuttgart/ PI 4)

„Mit unserer Technologie sind wir in der Lage, in der Additiven Fertigung einen Skalenbereich zu adressieren, der mit herkömmlichen Verfahren nicht erreichbar ist.“

Die Nanoscribe GmbH mit Firmensitz in Eggenstein-Leopoldshafen bei Karlsruhe bietet mit dem Photonic Professional GT den derzeit schnellsten und präzisesten 3D-Drucker für die Mikrofabrikation an. Er eignet sich sowohl für die Herstellung dreidimensionaler Nano-, Mikro- und Mesostrukturen als auch für die maskenlose Lithografie (2D). Mit dem zugrundeliegenden laserlithografischen Verfahren hat sich Nanoscribe als Technologie- und Weltmarktführer im Bereich der additiven Mikrofabrikation etabliert. Abgerundet wird das Portfolio durch die auf verschiedene Anwendungsbereiche zugeschnittenen Fotolacke und Prozesslösungen.

Im Bereich des Mikro Rapid Prototypings findet die Technologie ein breites Anwendungsspektrum.

Technische Herausforderung

„Im Unterschied zu anderen generativen Herstellungsverfahren gibt es in dieser Größenordnung für viele Strukturdesigns keine adäquate Alternative. Unsere benutzerfreundlichen Systeme knüpfen dort nahtlos an, wo das nächstgeringer auflösende Verfahren im Bereich der Additiven Fertigung – die Stereolithographie – an ihre Grenzen stößt“, so Martin Hermatschweiler, der seit Beginn als Geschäftsführer die Geschicke der Nanoscribe GmbH lenkt.

Die Technologie zur Herstellung dreidimensionaler Mikro- und Nanostrukturen in fotosensitiven Materialien basiert auf dem direkten Laserschreiben, einem nichtlinearen Zwei-Photonen-Absorptionsprozess. Viele Fotolacke, die unter Einfluss von UV-Licht aushärten, zeigen eine ähnliche chemische Reaktion, wenn zwei Photonen aus dem nahinfraroten Lichtspektrum simultan absorbiert werden. Für das Auftreten dieses Effekts ist eine ausreichend hohe Lichtintensität nötig, die durch Ultrakurzpulslaser bereitgestellt wird. Das Laserlicht wird in den Fotolack fokussiert und die Zwei-Photonen-Absorption beschränkt das Volumen der Polymerisation auf den Bereich des Laserfokus – das sogenannte Voxel (Volumen Pixel). Durch die Verwendung fokussierender Optiken mit einer hohen numerischen Apertur können sehr kleine Voxel mit Abmessungen im Submikrometerbereich erreicht werden.

Um den Laserfokus relativ zum Substrat zu verfahren und so die 3D-Struktur aufzubauen, kommen zwei Verfahren zum Einsatz. Bei der fixed-beam moving-substrate (FBMS) Methode wird das Substrat durch eine hochpräzise Positioniereinheit relativ zu der fokussierenden Optik und der damit ruhenden Fokusposition verfahren. Die Positionierung wird hier häufig durch Piezoaktuatoren gesteuert, wodurch eine sehr präzise Fokustrajektorie gewährleistet wird. Beim moving-beam fixed-substrate (MBFS) Verfahren dagegen wird der Laserfokus in der Ebene des Substrats durch Galvanospiegel abgelenkt und die vertikale Substratbewegung durch Piezoaktuatoren gesteuert. Durch diesen Lage-für-Lage-Strukturierungsprozess werden sehr hohe Fertigungsgeschwindigkeiten ermöglicht. Die beschreibbare Fläche beträgt bis zu 100 x 100 mm². Gearbeitet wird mit einem gepulsten Femtosekunden-Faserlaser.

Auch frei bewegliche Teile und Komponenten können mit dem hochpräzisen 3D-Druck hergestellt werden.

Spezielle Materialien

Eine große Auswahl an Materialien mit unterschiedlichen optischen, mechanischen, elektronischen und chemischen bzw. biologischen Eigenschaften steht Anwendern zur Verfügung. Darunter sind zum Beispiel Standardphotopolymere wie sie in der Halbleiterindustrie zum Einsatz kommen. Nanoscribe entwickelt darüber hinaus eigene Fotolacke, um die maximale Leistungsfähigkeit der Systeme mit Hinblick auf Auflösung, Oberflächenglattheit, Stabilität, Formtreue und Druckzeit zu ermöglichen.

Die Polymerstrukturen können zudem auf verschiedenen Substraten, die sich hinsichtlich chemischer und physikalischer Eigenschaften unterscheiden, hergestellt werden. Das richtige Substratmaterial hängt dabei von der Art der Anwendung ab. Für optische Anwendungen werden beispielsweise häufig transparente Substrate (z.B. Glas) präferiert, die den Polymerstrukturen Halt geben und zugleich die optischen Eigenschaften nicht wesentlich beeinflussen. Aber auch vorstrukturierte Substrate wie zum Beispiel IC-Wafer oder transparente Mikrofluidiksubstrate können als Trägermaterial verwendet und mittels 3D-Druck um komplexe Polymerstrukturen ergänzt werden.

Trotz der Vielzahl an Materialien, die mit der Zwei-Photonen-Polymerisation kompatibel sind, bleiben einige Materialklassen für eine direkte laserlithografische 3D-Strukturierung unerreichbar. Um die Anforderungen der verschiedenen Anwendungen in Bezug auf Materialvielfalt zu bedienen, können verschiedene Inversions- und Abformungstechniken, z.B. in Metalle, Silizium, Glas oder PDMS, zum Einsatz kommen, bei denen die aus den Polymeren gedruckten 3D-Objekte als Basis dienen.

Weltweiter Einsatz

Die Systeme kommen als Standardtool für die Mikrofabrikation an renommierten Universitäten und Forschungsinstituten in über 30 Ländern zum Einsatz. Durchschnittlich nutzt jede der weltweiten Top 10 Universitäten mindestens ein Nanoscribe-Gerät. Darunter finden sich führende amerikanische Universitäten wie Harvard, die Penn State University oder das California Institute of Technology (Caltech) sowie europäische Eliteschmieden wie die ETH Zürich, die Universität in Oxford und das Imperial College London. Auch das Karlsruher Institut für Technologie (KIT), aus welchem Nanoscribe als Spin-Off hervorgegangen ist, sowie Fraunhofer-Institute setzen die Geräte für Forschungsarbeiten ein. Die Leistungsfähigkeit der bahnbrechenden Photonic Professional GT-Gerätegeneration wurde im Februar 2014 durch die Verleihung des Prism Awards in der Kategorie „Advanced Manufacturing“ sowie 2015 durch den Gewinn des WTN (World Technology Network) Awards unterstrichen.

Das weite Spektrum der additiven Fertigung wird mit den 3D-Druckern von Nanoscribe um das weltweit höchstauflösende 3D-Druckverfahren ergänzt – mit maximaler Detailtreue im Sub-Mikrometerbereich – und schließt damit einen zuvor weißen Fleck in der Landkarte der Additiven Fertigung.

Teilen: · · Zur Merkliste