voxeljet HSS: 3D-Druck sticht Spritzguss

HSS-Polymerteilproduktion sogar in der Serienfertigung: Der britische LED-Lösungsanbieter Spanlite hat sich auf maßgeschneiderte LED-Beleuchtung spezialisiert. Um das Kabelmanagement seiner LED-Panels zu optimieren und Beschädigungen der Kabel zu reduzieren, benötigte der Hersteller eine zweiteilige ineinandergreifende Kabelklemme. Im ersten Schritt wollten die Briten einen Prototyp zur Funktionsbewertung herstellen. Dafür wandte sich Spanlite an die Spezialisten für 3D-Druck von voxeljet UK.

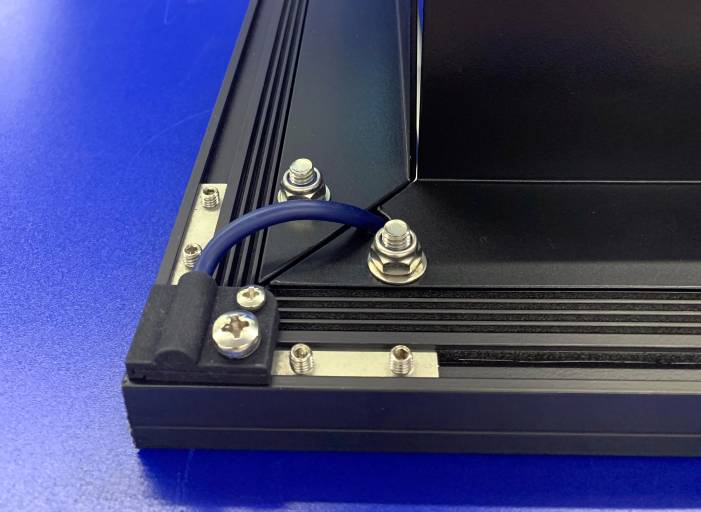

Die zweiteilige ineinandergreifende Kabelklemme von Spanlite verringert die Zuglast auf das Kabel und bietet gleichzeitig Schutz vor den Kanten des Aluminiumgehäuses.

Das Unternehmen bietet mit seinem HSS-Prozess die passende Technologie, um schnell und kostengünstig funktionale Prototypen aus Polymeren herzustellen. Im Falle der von Spanlite benötigten Kabelklemmen kann voxeljet diese sogar kostengünstiger produzieren als der Wettbewerb mit alternativen 3D-Drucktechnologien oder konventionellen Fertigungsmethoden. Auch bei der technischen Funktionsbewertung können die mit HSS gefertigten Klemmen voll und ganz mit ihren konventionell in Spritzguss gefertigten Pendants mithalten!

Abbildung der Unterplatte. Auch bei scheinbar trivialen Bauteilen kann der 3D-Druck wirtschaftlich sinnvoll sein.

3D-Druck für feinste Strukturen

Beim HSS Prozess handelt es sich um eine dem Binder-Jetting ähnliche Technologie, bei der haarfeine Schichten Pulvermaterial (hier: Polyamid 12) auf der Bauplattform selektiv vom Druckkopf mit einer Infrarotlicht absorbierenden Tinte benetzt werden. Durch die Bestrahlung mit Infrarotlicht verschmelzen die mit Tinte eingefärbten Bauteilpartien, während das ungefärbte Pulver lose bleibt. In der Praxis werden meist mehrere Bauteile in einer einzigen Jobbox produziert, um höchste Effizienz in der Produktion zu erreichen.

Bei dem Auftrag von Spanlite ging es speziell um kantenbeleuchtete Funktionswände und individuelle LED-Beleuchtungen für das Gastgewerbe, den gewerblichen Bereich und den gehobenen Privatkundenmarkt. Das Ziel: die Lebensdauer und Haltbarkeit der Beleuchtungstafeln verbessern. Die zweiteilige ineinandergreifende Kabelklemme führt das Kabel durch eine 90 Grad-Biegung innerhalb des montierten Gehäuses, verringert die Zuglast auf das Kabel und bietet gleichzeitig Schutz vor scharfen Metallkanten des äußeren Aluminium-Strangpressprofiles.

Kein Widerspruch: kostengünstige Produktion und 3D-Druck

Wenn das finale Design mittels Additiver Fertigung entwickelt wurde und es sich um ein Bauteil handelt, welches in Stückzahlen weit jenseits der Hundert benötigt wird, wählen Hersteller häufig konventionelle Fertigungsmethoden wie den Spritzguss. Doch dagegen kann voxeljet mit seinem HSS-Verfahren punkten, wie es der Fall Spanlite beweist.

Spanlite benötigt rund 8.000 solcher Kabelklemmen pro Jahr. Durch die geringe Größe und trotz des recht geringen Komplexitätsgrades der Bauteile, lassen sich die Klemmen kostengünstiger über den HSS-Prozess herstellen als mit anderen 3D-Drucktechnologien oder konventionellen Fertigungsmethoden. Denn die VX200 HSS von voxeljet kann in nur einer Jobbox rund 500 Kabelklemmen herstellen. Die Produktion wickelte Spanlite über den HSS on demand Service von voxeljet ab. In seinem Friedberger Dienstleistungszentrum bietet der 3D-Druckexperte seit neustem auch die Full-Service-Produktion von Polymerbauteilen inklusive Oberflächenveredelung und Färbung an.

Abbildung der Oberplatte. Dank des HSS-Prozesses von voxeljet konnte Spanlite verschiedene Prototypen der Klemmen gleichzeitig produzieren und testen, um das geeignete finale Design festzulegen.

Vorteil in Konstruktion und Serienproduktion

Für Spanlite eine ganz neue Erfahrung, schließlich hatte das Unternehmen 3D-Druck bislang kaum eingesetzt. Adrian Bowker, Managing Director bei Spanlite: „Von Anfang an waren wir von voxeljets technischer Kompetenz und Reaktionsfähigkeit beeindruckt. Nach einer kurzen Testphase zur Perfektionierung von Form und Funktion konnten wir schnell in die vollständige Produktion und Montage übergehen. Und wir sind uns sicher, dass die Klemmen erst der Anfang waren. Wir sind bereits dabei, neue Bauteile für den 3D-Druck zu identifizieren. Die Technologie bietet uns sowohl in der Konstruktion als auch in der Serienproduktion der von uns benötigen Bauteile diverse Vorteile. Wir sind gespannt, wohin die Reise geht.“

Die erste Herausforderung war die Definition der richtigen Abmessungen, um die richtige Klemmkraft für das verwendete Kabel zu erreichen. Diese Projektphase umfasste verschiedene Designiterationen des Bauteiles, bis der LED-Hersteller in enger Zusammenarbeit mit voxeljet eine geeignete Bauteilgeometrie entwickelt hatte. Die Entwicklung eines ersten Prototyps kann sich mit konventionellen Methoden über Wochen hinziehen. Dank des HSS-Prozesses konnte Spanlite jedoch verschiedene Prototypen der Klemmen gleichzeitig produzieren und testen, um das geeignete finale Design festzulegen.

Mechanisch hoch belastbar

Eine weitere Herausforderung war, dass die Klemmen gerade beim Zusammenstecken hohen mechanischen Ansprüchen genügen müssen. Doch dies konnte einfach durch die Anpassung der Orientierung der Bauteile innerhalb des Bauraumes optimiert werden. „Das Schöne am 3D-Druck von voxeljet lag für uns darin, dass nicht nur ein anfänglicher Bedarf, die Kabelzugentlastung, gedeckt werden konnte, sondern dass wir auch gleich zusätzliche Formen und Funktionen in das Bauteil integrieren konnten, ohne zusätzliche Kosten zu verursachen“, so Bowker.

Die Vorteile, die der 3D-Druck hinsichtlich der geometrischen Freiheit, dem schnellen Prototypenbau und der Individualisierung von Produkten bietet, sind bereits weit verbreitet und bekannt. Doch auch bei Bauteilen, die auf den ersten Blick optisch und geometrisch trivial erschienen, bietet der 3D-Druck eine sinnvolle Produktionsalternative. Es müssen also nicht immer komplexe oder scheinbar paradoxe Geometrien sein. Auch bei einfachen Bauteilen verschiebt der 3D-Druck die Grenzen des konstruktiv Möglichen immer weiter und stößt dabei einen Wandel im konstruktiven Denken an.

Teilen: · · Zur Merkliste