anwenderreportage

Solukon SFM-AT 800-S: Gekonnt entpulvern

Die additive Herstellung von Metallteilen findet derzeit zu einem großen Teil im Laserschmelzverfahren im Pulverbett statt. Komplexe Hohlräume, häufig auch mit verwundenen Kanalstrukturen, stellen dabei eine besondere Herausforderung beim Entpulvern der Teile dar. Die zusammen mit Siemens entwickelte SFM-AT 800-S von Solukon bietet effiziente Bauteilentpulverung auf Industrieniveau. MBFZ toolcraft unterzog das System einem harten Praxistest. Von Georg Schöpf, x-technik

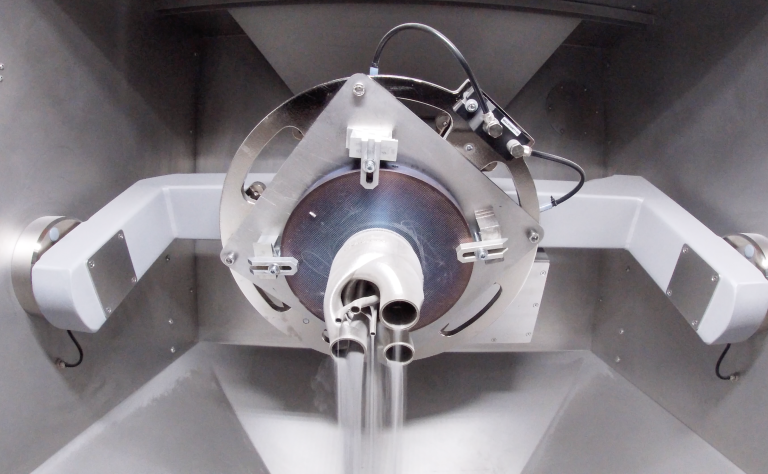

Komplexe Geometrien machen eine gezielte Pulverentfernung oft schwierig. Die Kooperationslösung von Siemens und Solukon bietet automatisiertes Entpulvern auf Knopfdruck.

Shortcut

Aufgabenstellung: Schnelles und sicheres Entpulvern von Metall-Laserschmelzteilen mit komplexen Innenstrukturen.

Lösung: Solukon Entpulverungskabine mit endlos rotierenden Achsen und Siemens-Steuerung mit automatisierter Bauteilerkennung.

Nutzen: Entpulvern hochkomplexer Geometrien und Hohlräume, wie Kühlkanäle und Lattice-Strukturen.

„Die Entwicklung von Systemkomponenten für die Additive Fertigung hat häufig immer noch Pioniercharakter. Für viele Fertigungsschritte entlang der additiven Prozesskette gibt es noch keine Standards und somit auch keine Standardlösungen“, weiß Christoph Kiener, Principal Key Expert Functional Design for Manufacturing bei der Siemens AG. Betrachtet man die additive Prozesskette, so ist eines schnell klar: Die eine Lösung für einen bestimmten Prozessschritt gibt es nicht. Es besteht immer eine Abhängigkeit vom jeweiligen Fertigungsverfahren, vom Material und den zugehörigen Prozessen sowie in besonderem Maße auch von der jeweiligen gefertigten Geometrie. Die Geometrieabhängigkeit wird dabei leicht unterschätzt. „Es hat sich herausgestellt, dass das Metall-Laserschmelzen für Leichtbauthemen und auch Anwendungen wie konturnahe Kühlungen im Werkzeug- und Formenbau bestens geeignet ist. Jedoch wird häufig übersehen, dass die dabei entstehenden Kavitäten oft sehr komplexe Geometrien aufweisen, die beim Entpulvern zu massiven Problemen führen“, weiß Uwe Schulmeister, Bereichsleiter Metall-Laserschmelzen bei der MBFZ toolcraft GmbH.

Bereits seit 2016 betreibt Siemens in den eigenen AM-Fertigungszentren Anlagen von Solukon für das Entpulvern von Metallteilen. „Da auch in diesem Zusammenhang immer komplexere Teile zu entpulvern waren, kam es dann auf der Rapid.Tech 2017 zu ersten Abstimmungsgesprächen bezüglich einer möglichen Kooperation für die Entwicklung einer Sonderlösung für das Entpulvern hochkomplexer Teile“, erinnert sich Andreas Hartmann, Geschäftsführer von Solukon. Nahezu zeitgleich kaufte toolcraft seine erste Solukon-Anlage. Damals eine kompakte SFM-AT 300.

Mit den Entpulverungskabinen von Solukon ist sauberes und sicheres Entpulvern ohne Pulverkontakt möglich.

Restlose Pulverentleerung als Ziel

Ziel war es, eine Anlage zu schaffen, mit der es möglich ist, in einem automatisierten Prozess für eine sichere, restlose Pulverentfernung zu sorgen. Dies ist immer dann besonders wichtig, wenn das fertige Teil im Anschluss an die Fertigung einer Wärmebehandlung unterzogen werden muss, oder aber Pulverreste im Betrieb des Teils zu Komplikationen führen können. Auch in der Medizintechnik ist Restpulver ein problematisches Thema. „Im Falle einer nachträglichen Wärmebehandlung führen Pulverreste in Hohlräumen leicht zu Ansinterprozessen, was ein nachträgliches Entfernen des Pulvers unmöglich macht und die Funktion des Bauteils beeinträchtigen kann. Ein Ausblasen oder Spülen von Kanälen führt bei komplexen Kanalgeometrien oder Gitterstrukturen oft nicht zum gewünschten Reinigungsergebnis. Ein effizientes vorgeschaltetes Entpulvern ist da unabdingbar. Je besser dieses erfolgt umso leichter ist es im Nachzug, das Bauteil wirklich zu reinigen und gänzlich vom Pulver zu befreien“, so Schulmeister weiter.

Im Zusammenspiel mit dem Siemens-Algorithmus entsteht ein Bewegungscode für die Entpulverungsanlage, der ein restloses Entleeren ermöglicht.

Christoph Kiener

Principal Key Expert Functional Design for Manufacturing in der Corporate Technology der Siemens AG

„Die Entwicklung von Systemkomponenten für die Additive Fertigung hat häufig immer noch Pioniercharakter. Für viele Fertigungsschritte entlang der additiven Prozesskette gibt es noch keine Standards und somit auch keine Standardlösungen. Zusammen mit Solukon sind wir da auf dem richtigen Weg.“

Mit Simulation zum idealen Bewegungscode

„Es geht beim Entpulvern immer darum, einen effizienten Weg zu finden, das Pulver innerhalb kürzester Zeit restlos aus dem Bauteil zu entfernen. Bislang haben wir in unseren Systemen dabei meist eine programmierbare Abfolge aus Bewegungsmustern in Verbindung mit Schwingungsanregung genutzt. Damit kann das Bauteil kontinuierlich in jede beliebige räumliche Lage positioniert werden. Diese Vorgehensweise genügt dem großen Teil der Bauteile. Für feine, mehrfach verdrehte Kanäle wie sie z.B. in Wärmetauschern vorkommen kann dies unter Umständen nicht ausreichen, da nur eine genau definierte Abfolge mit mehrfacher Rotation in der Fließrichtung des Pulvers zu einer vollständigen Entleerung führt“, ergänzt Hartmann. Kiener erklärt, dass sich ein schwingungsangeregtes Pulver nahezu identisch zu einem Fluid verhält und man dieses im Rahmen einer Fließ- und Strömungssimulation nutzen könne, um die Partikelbewegung des Pulvers zu simulieren.

„Wir sind im Grunde so vorgegangen, dass wir Algorithmen und mathematische Modelle verwenden, wie sie auch bei der Fluchtwegeplanung in Gebäuden zum Einsatz kommen. Wir legen also das Bauteil als Volumenmodell zugrunde und lassen unsere Software Öffnungen im Modell suchen. Danach werden Kanäle identifiziert und der Weg ins Modell hinein beschrieben. Über eine wiederholte Partikelsimulation wird das Herausfließen des Pulvers simuliert und der zugehörige Weg mitgeschrieben. Dieser Pfad wird in einen Bewegungscode übersetzt und bildet so die Grundlage der Maschinenansteuerung“, geht Kiener ins Detail.

„Dazu mussten wir unsere SFM-AT 800 modifizieren. Sie wurde mit einem Schwenksystem mit endlos rotierenden Achsen und Siemens-Steuerung ausgestattet. Diese können anhand des ermittelten Bewegungscodes den Ausflusspfad abfahren und damit das Bauteil komplett entleeren. Das Besondere ist, dass dies in der Regel nicht in einem Zuge geht, sondern meist mehrere intelligente Iterationen benötigt werden, um das Pulver wirklich restlos zu entfernen“, erklärt Hartmann.

Beta-Test im Industrieeinsatz

Nach der Vorstellung der Maschine und der dazugehörigen intelligenten Software auf der formnext 2018 hat sich schließlich toolcraft bereit erklärt, den Betatest mit der Maschine durchzuführen. „Die Ergebnisse sind wirklich überzeugend. Neben den bereits erwähnten Anforderungen der Materialentfernung, um in Nachfolgeprozessen Probleme zu vermeiden, bringt das System noch ein paar weitere entscheidende Vorteile mit sich. Einerseits steht das gesamte Pulvermaterial für die Wiederverwendung zur Verfügung, was bei teuren Materialien ein klarer wirtschaftlicher Vorteil ist. Andererseits ist auch bei den anschließenden Reinigungsvorgängen wesentlich weniger problematisches Material zu entsorgen. Das ist für uns schon ein sehr wichtiger ökologischer Aspekt. In der Additiven Fertigung gibt es für viele Bereiche noch kaum klare Vorgaben, so auch was die Ökologie angeht. Das wird sich aber über Kurz oder Lang ändern und da sind wir schon sehr darauf bedacht von vornherein Lösungen zu implementieren, die diesem Aspekt Rechnung tragen“, erläutert Schulmeister und geht weiter ins Detail: „Wir haben das System mit unterschiedlichsten Bauteilen getestet. Einerseits waren so komplexe Bauteile wie der organisch-bionisch anmutende, strömungsoptimierte Kombi-Brenner von Siemens selbst dabei. Aber auch bei wesentlich einfacheren Teilen hat sich gezeigt, dass die SFM-AT 800-S in der Entpulverung wesentlich schneller und effizienter ist als jede andere Methode. Das bedeutet für uns eine wesentliche Vereinfachung, weil wir uns über die Ergebnisqualität keine Gedanken mehr machen müssen. Außerdem können wir dadurch einen Workflow definieren, der es uns möglich macht, unseren Kunden auch in der Qualitätssicherung eine klare Linie zu bieten.“

Dass man seitens Siemens und Solukon einen weiteren Industriepartner mit ins Boot geholt hat, hat gute Gründe. „Einerseits ist es uns wichtig, dass das System von einem Anwender mit viel Praxiserfahrung getestet wird, um so auch die Gewissheit zu haben, dass wir alle Eventualitäten berücksichtigt haben, die im harten Praxiseinsatz auftreten können“, sagt Kiener und Hartmann ergänzt: „Andererseits ist es immer glaubwürdiger, wenn die Leistungsfähigkeit einer Lösung von einem externen Unternehmen evaluiert und bestätigt wird. Das gibt uns die Sicherheit unseren Kunden mit gutem Gewissen eine Lösung an die Hand zu geben, auf die sie sich in der Praxis auch verlassen können. Das hat schließlich dazu geführt, dass wir zusätzliche Beta-Maschinen der SFM-AT800-S im internationalen Markt platzieren und so auch in weiteren Branchen und Themenbereichen evaluieren können.“

„In der Zusammenarbeit mit Siemens ist es uns gelungen, unsere bewährte SFM-AT800 derart weiter zu entwickeln, dass auch die Entpulverung hochkomplexer Bauteile spielend leicht wird. Die Software errechnet den idealen Bewegungspfad auf Knopfdruck. Damit ist der Weg zur Automatisierung geebnet.“

Infos zum Anwender

Die 1989 gegründete MBFZ toolcraft GmbH aus dem mittelfränkischen Georgensgmünd stellt auf rund 14.000 m² Produktionsfläche komplexe Bauteile für unterschiedlichste Industriezweige her. Die 390 Mitarbeiter fertigen in nahezu allen gängigen industriellen Produktionsverfahren Komponenten und Teile von der Kleinserie bis zu Spritzgussteilen in Losgrößen von mehreren 10.000 Stück. Im Bereich der Additiven Fertigung setzt man auf das LBM-Verfahren für Metall und verfügt über einen umfangreichen, ständig wachsenden Maschinenpark.

Teilen: · · Zur Merkliste