Cadfem Ansys Additive Suite: Allein oder dicht gepackt

Simulation hilft, Verzug zu vermeiden: Der 3D-Druck mit Metall ist nicht trivial. Hersteller, Anwender und Forschungseinrichtungen arbeiten daran, die Vorgänge während des Laserschmelzens zu verstehen, zu simulieren und im Prozess zu berücksichtigen. Eine Masterarbeit am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Dresden hat sich damit beschäftigt zu analysieren, wie die Befüllung des Bauraums den Druckprozess beeinflusst. Von Ralf Steck, freier Fachjournalist

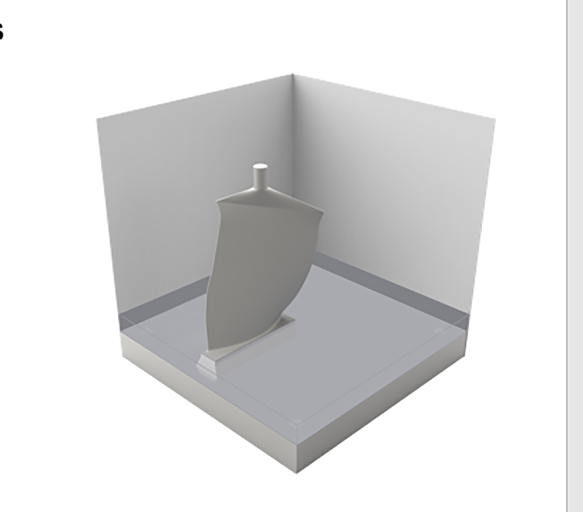

Herausforderung für die Serienfertigung: Berücksichtigung des Einflusses mehrerer Bauteile auf der Bauplattform.

Metall-3D-Druck über LBM ist im Grunde nichts anderes als Laserschweißen. Dabei entsteht am Auftreffpunkt des Lasers ein Schmelzpool mit einer Temperatur von 1.000 bis über 1.500 Grad Celsius, während direkt daneben wesentlich niedrigere Temperaturen herrschen.

Diese punktuell eingebrachte Hitze führt im Bauteil zu immensen Spannungen, die zu Verzug oder gar zur Beschädigung führen können. Eine der großen Herausforderungen im LBM-Prozess ist es, diese Spannungen zu beherrschen. Dazu gibt es verschiedene Strategien, beispielsweise helfen Stützstrukturen dabei, die Bauteile an Ort und Stelle zu halten, aber auch um Wärme aus dem Bauteil zu leiten.

Vorbeugende Maßnahmen

Eine andere Möglichkeit ist es, die CAD-Modelle der Bauteile von vornherein so zu verändern, dass sie erst durch den Verzug die gewünschte Form annehmen. Dazu jedoch muss der Verzug an jeder Stelle des Bauteils sehr genau bekannt sein, was sich in der Praxis nur durch präzise Simulationen des Druckvorgangs berechnen lässt.

In der Praxis zeigt sich schnell, dass es eine große Rolle spielt, ob ein Teil allein im Bauraum steht oder von vielen anderen Teilen umgeben ist. Werden mehrere Teile gleichzeitig gedruckt, muss der Laser einen größeren Bereich aufschmelzen, was zu einer längeren Bearbeitungszeit pro Schicht führt. Die Temperaturen der Bauteile sinken. Deshalb ist es für den Verzug durchaus wichtig, wie viele Teile gleichzeitig gedruckt werden. Auch die Belichtungsstrategie, also wie die Laserbahnen angeordnet sind, hat einen großen Effekt auf die Verzugscharakteristik der Bauteile, da hierdurch die Homogenität der Temperaturen und Spannungen im Bauteil beeinflusst werden.

Daniel Maiwald untersuchte in seiner Masterarbeit am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Dresden, wie groß dieser Einfluss ist und wie er sich über Simulationen abbilden lässt. Unterstützt wurde er bei den Simulationen von Sebastian Hoffmann von CADFEM, einem Spezialisten für das hier eingesetzte Simulationswerkzeug Ansys Additive Suite.

Das Verhalten wurde im Versuchsaufbau ohne und mit weiteren Bauteilen untersucht.

Modelle helfen, die Realität zu verstehen

Ziel war es, den Verzug so vorherzusagen, dass diese in der Druckvorbereitung berücksichtigt und durch entsprechende Gegenmaßnahmen möglichst vermieden werden können. Die Schichtdicke des Berechnungsmodells entspricht dabei jeweils etwa 10-20 Schichten des realen additiven Fertigungsprozesses.

Im thermischen Modell wird sowohl die Konduktion zwischen Bauplatte und Bauteil als auch die Konvektion zwischen Bauteil, Platte, Pulver und dem Gas oberhalb des Pulverbetts berücksichtigt. Maiwald arbeitete in den Simulationen mit der Titanlegierung Ti6Al4V und dem Edelstahl 316L (1.4404). Als Modell nutzte er Kragbalken beziehungsweise Cantilever, eine L-förmige Konstruktion, die mit dem kurzen Arm auf der Bauplatte steht, während der lange Arm parallel zur Plattform verläuft und über Stützen mit dieser verbunden ist. Der lange Arm neigt zu starkem Verzug und ist daher ein gut geeignetes Modell für solche Untersuchungen.

Zunächst wurden drei Versuchsreihen gedruckt, jeweils mit einem einzelnen Kragbalken, einem Kragbalken mit weiteren Bauteilen auf der Plattform und einem einzelnen Balken, bei dem durch eine verlängerte Beschichtungsdauer die Anwesenheit weiterer Bauteile simuliert wurde. Es zeigte sich, dass der Verzug bei Titan höher ist, wenn mehrere Bauteile gedruckt werden.

Die Temperaturmessungen zeigen, wie die Anzahl der Bauteile den Temperaturgradienten beeinflusst.

Druckdauer je Schicht ist relevant

Anscheinend rührt der höhere Verzug bei mehreren Bauteilen daher, dass das Druckteil zwischen den Schichten stärker abkühlen kann und daher der Temperaturunterschied beim erneuten Schmelzauftrag größer ist und dadurch größere Spannungen im Bauteil entstehen. Dies ließ sich mit Infrarot-Temperaturmessungen verifizieren. Unterstützt wurde diese Hypothese durch den Vergleich zwischen einer durchgängigen Belichtung und einer Inselstrategie, bei der die Schmelzmuster stärker verteilt werden.

Bei der Simulation in Ansys Additive Suite zeigte sich in der absoluten Höhe des Verzugs eine Abweichung zu den Ergebnissen des realen Drucks, vor allem bei den Bauteilen aus Titan. Die Charakteristik des Verzugs, also die Orte, an denen er auftrat, stimmte jedoch sehr gut überein, so dass sich die Simulationsergebnisse als brauchbar für weitere Untersuchungen erwiesen. Auch die Simulation der drei Versuchsreihen mit einem oder mehreren Bauteilen sowie der verlängerten Schichtzeit deckte sich in der Charakteristik gut mit den Versuchsergebnissen. Die absoluten Zahlen wichen wiederum ab.

Brauchbare Ergebnisse

Die gute Übereinstimmung in der Verzugscharakteristik ermöglichte jedoch eine wichtige Anwendung für die Simulation: Die Verzugskompensation. Man simuliert dabei den Verzug eines Bauteils bei der additiven Fertigung und verzerrt das CAD-Modell auf Basis dieser Ergebnisse dreidimensional in die Gegenrichtung. Dann wird sich das Bauteil durch die Spannungen verziehen und am Ende genau die gewünschte Form einnehmen.

Maiwald testete diese Vorgehensweise an einer von Airbus zur Verfügung gestellten Geometrie einer Turbinenschaufel. Die auf Basis der Simulation verzerrte Geometrie wurde hergestellt und das Ergebnis mit Hilfe eines optischen 3D-Messsystems vermessen, ebenso eine unverzerrt gedruckte Turbinenschaufel als Referenz.

Durch die Verzugskompensation ließ sich die größte Abweichung der Geometrie vom CAD-Modell von 1,15 Millimeter auf 0,61 Millimeter verringern. Als in einem weiteren Versuch dann auch noch die absolute Abweichung des Verzugs berücksichtigt wurde, sank die Abweichung auf 0,31 Millimeter und lag damit in der geforderten Fertigungstoleranz für die spanende Nachbearbeitung.

Teilen: · · Zur Merkliste