Böhler AMPO, die Marke unter den Pulvergiganten

Als Werkstofflieferant für hochqualitative Industriestähle hat die voestalpine Böhler Edelstahl GmbH & Co KG schon lange einen guten Namen. Seit 2017 entwickeln und produzieren die Werkstoffspezialisten im steirischen Kapfenberg Metallpulver für die Additive Fertigung und verfügen über eine umfangreiche Anlagentechnologie, um diese Werkstoffe zu qualifizieren und in bester, wiederholbarer Qualität zur Verfügung zu stellen. Von Georg Schöpf, x-technik

Die neue Produktionsanlage am Standort in Kapfenberg.

Denkt man in Österreich an Stahl, dann führt kaum ein Weg um die voestalpine herum. Und geht es um die edlere Variante, dann ist voestalpine Böhler Edelstahl nicht nur Name, sondern auch Begriff. Seit vielen Jahren beschäftigt man sich dort mit dem, was man konzernintern unter der Division High Performance Metals zusammengefasst hat. Die Division ist mit ihren weltweiten Tochtergesellschaften auf technologisch hochspezialisierte Produktsegmente fokussiert und zählt zu den globalen Marktführern bei Werkzeugstahl und anderen Spezialstählen.

Ein Musterteil, gedruckt aus Böhler M789 AMPO, veranschaulicht die Möglichkeiten der Additiven Fertigung.

Zum Unternehmen

Bereits im 15. Jahrhundert entstanden in Kapfenberg die ersten Hammerwerke. Durch Übernahme der Werke durch die Gebrüder Böhler erlangte der Kapfenberger Stahl Weltruhm. Heute sind diese Unternehmensbereiche Teil der voestalpine AG. Die voestalpine Böhler Edelstahl GmbH & Co KG, die ihren Sitz immer noch in Kapfenberg (A) hat, begann 1999 mit der Herstellung pulvermetallurgischer Werkstoffe und widmet sich seit 2016 mit 19 Mitarbeitern zusätzlich der Herstellung und dem Vertrieb von Metallpulvern für die Additive Fertigung.

Über 20 Jahre Erfahrung

Das Leistungsangebot umfasst die gesamte Wertschöpfungskette von der Produktion über den globalen Vertrieb bis hin zu spezifischen Services. Die High Performance Metals Division beliefert rund 100.000 Kunden in allen industrialisierten Regionen der Welt. Wichtigste Kundensegmente sind die Bereiche Automobil, Öl- und Gasexploration, Maschinenbau sowie die Konsumgüterindustrie und die Luftfahrt. Dafür stellt das Unternehmen Werkstoffe in unterschiedlichsten Konfigurationen und Produkten zur Verfügung. Auch der Bereich Additive Fertigung ist für das Traditionsunternehmen aus Kapfenberg in der Steiermark in den Fokus gerückt.

„Die Bereitstellung von Werkstoffen für die additive Metallteilefertigung ist für uns, wie für so gut wie jeden Edelstahlhersteller, ein absolutes Muss“, betont Manfred Reiter, Business Development Manager Additive Manufacturing Powder bei der voestalpine Böhler Edelstahl GmbH & Co KG. Zunächst habe man auf der Kundenseite den generellen Bedarf ermittelt und parallel dazu im Hause eruiert, was technologisch erforderlich wäre, um Materiallösungen für die Additive Fertigung herstellen zu können. „Wir haben ja bereits über 20 Jahre Erfahrung mit pulvermetallurgisch hergestellten Werkzeug- und Schnellarbeitsstählen. Allerdings wurde das Pulver bisher immer mittels HIPen und Umformen zu Stabstahl verarbeitet. Aus diesem werden hochbeanspruchte Zerspanungs- und Umformwerkzeuge hergestellt“, so Reiter.

Ein Blick in die Titan-Pulververdüsung.

Shortcut

Aufgabenstellung: Bereitstellung von Pulverwerkstoffen für die Additive Fertigung.

Material: Stahlwerkstoffe und Nickelbasislegierungen. Künftig auch Titanwerkstoffe.

Lösung: An Industriestandards orientierte Grundwerkstoffe sowie patentierte Eigenrezepturen.

Nutzen: Prozesssichere und hochqualitative Pulverwerkstoffe für unterschiedliche Anwendungsfelder und Verfahren der Additiven Fertigung.

Leistungsfähige Versuchsanlage für AM-Pulver

Der erste Schritt, den man im Unternehmen setzte, war die Errichtung einer Versuchsverdüsungsanlage. Dabei wird das Schmelzgut unter Vakuum induktiv erwärmt und danach in einer Schutzgasatmosphäre zu Pulver verdüst. „Neu ist das Vakuuminduktionsschmelzen für uns ja nicht, da wir in unserem Sonderstahlwerk neben dem ESU (Elektroschlacke Umschmelzverfahren) und VLBO (Vakuumlichtbogenofen) Umschmelzverfahren seit 2000 eine VIM-Anlage (Vacuum Induction Melting) betreiben. Dieser Prozess wird in Kombination mit ESU oder VLBO für die Herstellung von Stählen und Nickelbasislegierungen höchster Güte für die Luftfahrt verwendet. Dadurch haben wir große Erfahrung mit diesem Prozess und den daraus resultierenden Möglichkeiten, Legierungen genauestens einzustellen. Nimmt man die Erfahrung im Verdüsen und die Kenntnisse aus dem Vakuum-Erschmelzen zusammen, so resultiert daraus ein Erfahrungspool, der uns hilft, Pulver höchster Güte auch in großen Mengen bereitzustellen“, geht Reiter ins Detail und betont dabei, dass es ja nicht immer darum gehe, Sonderwerkstoffe zu entwickeln und außergewöhnliche Werkstoffkombinationen herauszubringen, sondern auch: „die ganz normalen, gängigen Werkstoffe, die jeder braucht, in immer gleich guter Qualität zu liefern.“

Pulveranlage in Betrieb – hier der Schmelzofen am Kopf der Anlage.

Altbekanntes neu entdeckt

Was durchaus bemerkenswert erscheint, ist die Tatsache, dass im Zuge der Pulverbereitstellung für die Additive Fertigung auch Werkstoffe eine Renaissance erleben, die eigentlich schon dabei waren, in der Versenkung zu verschwinden. Beispielsweise der Böhler W722 AMPO (1.2709). Dieser Maraging-Stahl war in den 1980ern sehr beliebt, wurde aber z. B. im Druckguss von modernen Hochleistungs-Warmarbeitsstählen verdrängt. Warmarbeitsstähle sind aber aufgrund des Kohlenstoff-Gehalts relativ schwer additiv zu verarbeiten (Schweißbarkeit). Diese Schwierigkeit hat man bei C-freien Maraging-Stählen nicht. Andere Werkstofftypen gilt es wiederum für die Additive Fertigung zu optimieren. So wurde der erst kürzlich vorgestellte Böhler E185 AMPO aus einem modifizierten Einsatzstahl entwickelt.

„Einsatzstähle sind grundsätzlich schon gut schweißbar, allerdings galt es die neue Legierung nochmals Richtung Verarbeitbarkeit im Pulverbett zu optimieren. Bei der Verarbeitung in einer AM-Anlage über einen LBM-Prozess, der ja im Grunde nichts anderes als ein Schweißprozess ist, bekommt man aufgrund des geringen Kohlenstoffanteils ein sehr gleichmäßiges, nahezu störungsfreies Gefüge, das geringe Eigenspannungen aufweist. Dadurch lassen sich damit Teile herstellen, die direkt von der Bauplattform herunter mit sehr guten Werkstoffeigenschaften daherkommen, ohne eine Wärmebehandlung zu benötigen“, weiß der Werkstofffachmann.

Das fertige Produkt – Metallpulver perfekt auf die Additive Fertigung abgestimmt.

Böhler AMPO, die Marke

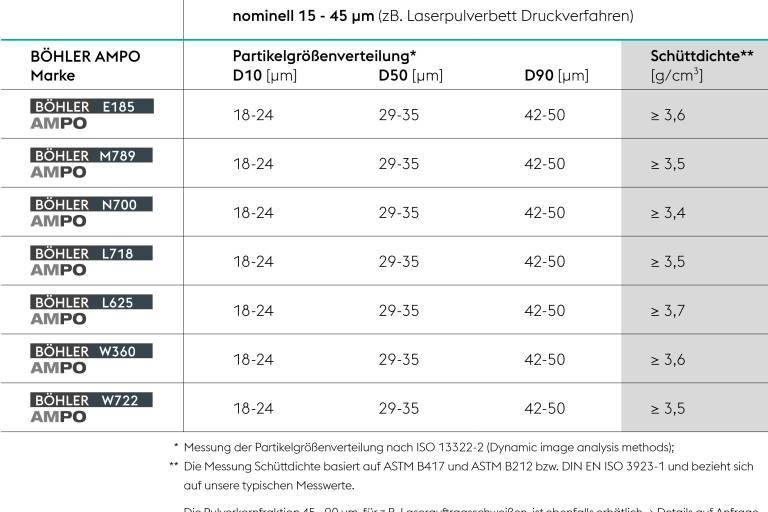

Die Pulverwerkstoffe wurden unter der Marke Böhler AMPO, was für Additive Manufacturing POwder steht, zusammengefasst und seit April 2017 vermarktet. So umfasst das AMPO-Werkstoffspektrum mittlerweile sieben Standardwerkstoffe, die von den Pulverspezialisten aus Kapfenberg hergestellt werden. Davon sind vier Werkstoffe an genormte Werkstoffspezifikationen angelehnte Pulver. Hinter dem Böhler W722 AMPO verbirgt sich ein 1.2709, die Werkstoffe Böhler L625 und L718 AMPO sind Nickelbasislegierungen und der Böhler N700 AMPO ist ein 1.4542 / 17-4PH. Die anderen drei sind spezielle, patentierte oder zum Patent angemeldete Werkstoffe.

„Mit unseren Eigenentwicklungen versuchen wir die Bedürfnisse der Kunden mit den technischen Möglichkeiten des 3D-Druckes zusammenzubringen. Durch unser weltweites Vertriebsnetz und unsere technische Beratungskompetenz sind wir sehr nahe dran an unseren Kunden und erfahren wo der Schuh drückt. Unsere Aufgabe ist es dann, die uns bekannten Problemstellungen zu verdichten und daraus die notwendigen Werkstoffeigenschaften herzuleiten. Auf Basis dieser Erkenntnisse wird dann der Werkstoff für das AM Verfahren entwickelt – immer beachtend, dass nicht umgeformt wird, sondern geschweißt. Dabei können wir auf unser Produktportfolio aus 250 Stahlmarken zurückgreifen“, so Reiter weiter.

LBM, EBM und DED

Dabei konzentrieren sich die Werkstoffspezialisten jedoch ausschließlich auf die Verfahrensklassen LBM, EBM und DED. Dafür stehen die Werkstoffe in den jeweils geeigneten Partikel-Fraktionen 15 bis 45 µm oder 45 bis 90 µm zur Verfügung. Nach Kundenwunsch sind aber auch andere Fraktionen möglich. Ebenso liegt der Fokus auf der Mengenproduktion. „Kleinmengen werden bei uns nur in der Evaluierungsphase und in seltenen Ausnahmefällen hergestellt.“ Ganz bewusst verzichte man derzeit auf die Verfahrenssparte der Binderjetting-Technologien und konzentriert sich auf die derzeit am meisten genutzten oben genannten Technologien.

„Parallel zu unserer Anlage gibt es auch das voestalpine Additive Manufacturing Center in Düsseldorf. In dieser Konzernschwester sind wir in der Lage, auf unterschiedlichen Fertigungsmaschinen Bauteile im LBM-Verfahren herzustellen. Dort können wir Metallpulver erproben und im Prozess qualifizieren. Das AMC nutzt selbstverständlich auch unsere Pulver für die Herstellung von Bauteilen in Kundenprojekten. Das gibt uns direkten Aufschluss darüber, dass unsere Werkstoffe im praktischen Einsatz funktionieren“, erklärt Reiter.

Anlagenerweiterung für breiteres Produktportfolio

Vor etwa einem Jahr wurde die Versuchsanlage um eine zweite Anlage für Stahl- und Nickelbasislegierungen sowie um eine Anlage zur Titanpulverherstellung erweitert, um auch Titanpulver auf den Markt zu bringen. Reiter ist davon überzeugt, dass der Bedarf an AM-Pulver in Zukunft signifikant steigen wird. „Man kann ganz deutlich erkennen, dass es Branchen gibt, die schon jetzt regelmäßig additiv gefertigte Teile einsetzen. Der Trend geht klar in Richtung Serieneinsatz. Wobei für die Großserie noch die Technologien fehlen, aber in kleinen und mittleren Losgrößen hat die Additive Fertigung schon jetzt ihren festen Platz. Mit Erweiterung der Anwendungsfelder und stärkeren Durchdringung der Entwicklungsabteilungen mit einem additiven Mindset, wird der Anteil in nächster Zeit sicher noch viel größer werden“, fasst Reiter abschließend zuversichtlich zusammen.

Teilen: · · Zur Merkliste