anwenderreportage

FAM EOS M290: Redesign eines Mountainbike-Bremssattels

Bei der Herstellung additiv gefertigter Teile kommt es nicht nur auf den eigentlichen Bauprozess an. Auch die Nachbearbeitung muss perfekt sein, damit das AM-Teil seine volle Wirkung entfalten kann. Die Fuchshofer Advanced Manufacturing – FAM GmbH zeigt auf eindrucksvolle Weise, wie Laserschmelzen und Präzisionszerspanung bei der Optimierung eines Bremssattels für ein Hochleistungs-Mountainbike perfekt zusammenwirken. Von Georg Schöpf, x-technik

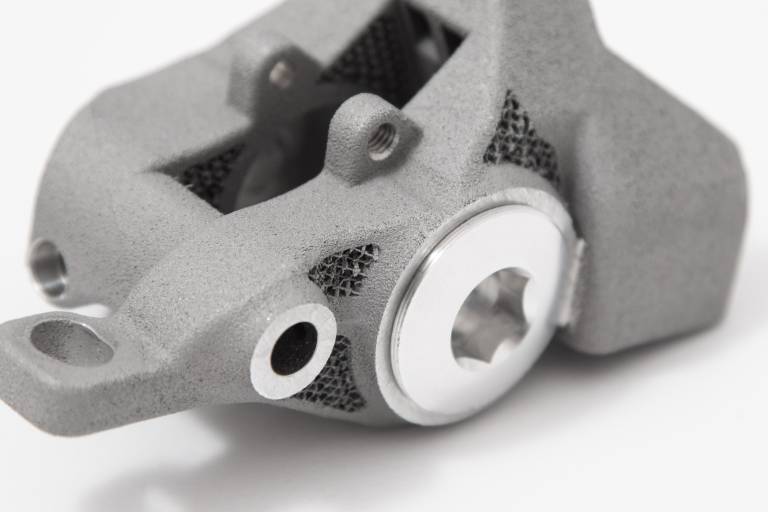

Am Beispiel des Redesign eines MTB-Bremssattels beweist die FAM, wie Additive Fertigung und Präzisionszerspanung perfekt ineinander greifen.

Shortcut

Aufgabenstellung: Optimierung eines Mountainbike-Bremssattels.

Material: AlSi10Mg.

Lösung: Redesign des Bremssattels für Additive Fertigung, Aufbau im SLM-Verfahren und zerspanende Nachbearbeitung.

Nutzen: Etwa 20 % Gewichtsersparnis, bessere Belüftung der Bremsbacken, höhere Stabilität und verbesserte Ölkanäle.

Als Dienstleister im Bereich der Präzisionszerspanung hat die Fuchshofer Präzisionstechnik GmbH, aus der die FAM GmbH hervorgegangen ist, schon in der Vergangenheit eindrucksvoll gezeigt, was es heißt, Hochleistungszerspanung mit Präzision zu kombinieren. Der absolute Qualitätsgedanke, wie es Hannes Fuchshofer bezeichnet, ist die maßgebliche Triebfeder für den Unternehmenserfolg des Lohnfertigers aus dem südweststeirischen Eibiswald. Der leidenschaftliche Unternehmer konnte mit drei Standbeinen in den letzten Jahren ein beeindruckendes Wachstum hinlegen.

Seit dem Frühjahr 2017 bietet man, mit einer Betriebsfläche von 4.650 m², 33 CNC-Maschinen (Anm.: davon sieben Ultrasonic Bearbeitungszentren) und aktuell 95 Mitarbeitern (Anm.: davon 12 Lehrlinge), die CNC-Lohnfertigung von hauptsächlich hochkomplexen Bauteilen, die Bearbeitung von Quarzglas, Keramik, Silizium oder Siliziumnitrid, Siliziumcarbid und Aluminiumoxid mittels der innovativen Ultraschall-Technologie sowie, unter dem Namen FAM (Fuchshofer Advanced Manufacturing), die Entwicklung und Herstellung additiv gefertigter Bauteile an. Um den hohen Kundenansprüchen von der Materialbeschaffung bis zur Lieferung des fertigen Produktes gerecht zu werden, bietet man zusätzlich Leistungen wie Wärmebehandlung, mechanische Sonderbearbeitung, Oberflächenbeschichtung und lückenlose Qualitätssicherung an.

Die AF-gerechte Neugestaltung des Bremssattels beinhaltet auch den Einsatz von Lattice-Strukturen.

„In der Kombination aus Additiver Fertigung und Präzisionszerspanung sind wir in der Lage, einbaufertige Komponenten in höchster Qualität zu erzeugen, die sich auf rein konventionellem Weg nicht herstellen lassen.“

Einbaufertige Teile gefordert

Dass die Additive Fertigung von Metallteilen nur dann sinnvoll ist, wenn man das Finish mit anbieten kann, war Fuchshofer von vorneherein klar. „Die Kunden wollen ein einbaufertiges Teil. Das erfordert auch das Finish der Teile, speziell von Funktionsflächen“, weiß der Geschäftsführer. Diese Nachbearbeitung muss meist schon bei der Entwicklung oder der gewünschten Optimierung eines bestehenden Teils berücksichtigt werden. „Additiv gefertigte Teile, speziell wenn diese topologie- oder gewichtsoptimiert sind, sind für die nachfolgenden Bearbeitungsschritte oft nicht mehr wirklich einfach zu spannen. Das muss man schon im Vorfeld berücksichtigen und gegebenenfalls Spannelemente mit anbringen“, geht er ins Detail.

Neuestes Thema bei FAM ist die Herstellung optimierter Bauteile mit feinsten Strukturen. Einerseits schafft man mit der EOS M290, die bei einem Bauraum von 250 x 250 x 325 mm für viele der geforderten Anwendungen ein genügend großes Bauvolumen bietet, die grundlegenden Strukturen für Leichtbau und funktionsintegrierte Bauteile in unterschiedlichsten Werkstoffen. Andererseits bringt die Investition in ein neues Kern Micro HD-Bearbeitungszentrum die Zerspanungstechnologie, um auch feinste Strukturen und Geometrien in höchster Präzision sicher zerspanen zu können. Mit Verfahrwegen von 350 x 220 x 250 mm (x/y/z) bewegt sich die Maschine in der gleichen Dimensionsklasse wie die additiv herstellbaren Teile.

Das neue Kern Precision HD Bearbeitungszentrum erlaubt die Zerspanung im µm-Bereich.

Infos zum Anwender

Seit über 25 Jahren gehört für die Firma Fuchshofer die Leidenschaft der Präzisionstechnik. Durch ständige Weiterentwicklung und Wachstum konnte man das Leistungsportfolio stetig erweitern. Mit der CNC-Fertigung hat alles begonnen. Seit 2005 ist man in der Lage, mittels Ultrasonic Schleiftechnik spezielle Materialien, wie Quarzglas, Keramik, Silizium oder Siliziumnitrid, Siliziumcarbid und Aluminiumoxid, zu bearbeiten. Auch die Montage von Baugruppen und die Entwicklung von Sondermaschinen gehören zum Angebotsspektrum. Seit 2015 kann man den internationalen Kunden zusätzlich auch den Bereich Additive Fertigung anbieten.

Kompromisslose Zerspanungskompetenz

„Für uns ist es extrem wichtig, auch in der Zerspanung der additiv gefertigten Teile keine Kompromisse eingehen zu müssen. Die Werkstoffe in der Additiven Fertigung zeichnen sich häufig durch besondere Materialeigenschaften aus. Wir haben uns bei der Neuinvestition für die Kern Micro HD entschieden, weil wir Kern als Technologieträger für die Präszisionszerspanung im Grenzbereich des Machbaren sehen“, verdeutlicht Fuchshofer, den bei der Entscheidung für die Kern-Maschine ganz besonders die höchste Maschinenstabilität durch optimiertes Temperaturmanagement, die hohe Dynamik durch Linearmotorantriebe sowie die innovative Kern Mikrospalt-Hydrostatik bei den Achsen überzeugt haben. Der integrierte 30-fach Werkzeugwechsler mit 91 Werkzeugen ermöglicht zudem einen mannlosen Mehrschichtbetrieb.

Praxisbeispiel Bremssattel

Wie Additive Fertigung und Präzisionszerspanung sinnvoll kombiniert werden können zeigte die FAM kürzlich am Beispiel eines optimierten Bremssattels für ein Hochleistungs-Mountainbike. Ziel war es, den Bremssattel so umzugestalten, dass er nicht nur leichter wird, sondern auch eine gleichmäßigere Druckverteilung auf die Bremskolben entsteht. Zusätzlich sollte möglichst viel in einem Stück gebaut werden, um Schwachstellen bei den Verschraubungen zu eliminieren. Zusätzlich war gewünscht, dass eine bessere Belüftung der Bremsbeläge ermöglicht wird. Dazu wurde der bestehende Bremssattel einem kompletten Redesign unterzogen.

Dafür wurden die maßgeblichen Geometrien wie Befestigungspunkte und Anschlussgeometrien für die Bremsbacken vom ursprünglichen Bremssattel abgenommen und nachkonstruiert sowie die Lasten und Kräfte aufgebracht, die auf den Bremssattel wirken. Anschließend wurden die Kanäle für die Bremshydraulik optimiert und schließlich berechnet, an welchen Stellen das Vollmaterial durch Gitterstrukturen ersetzt werden konnte. Die Zylinder, in die später die Bremskolben eingebracht werden, wurden zerspanend nachbearbeitet sowie Anschlussflächen überfräst und Gewinde eingebracht. Ergebnis war ein Bremssattel, der um 20 % leichter war als das Originalteil und bessere Funktionalität bei höherer Betriebssicherheit bot.

„Dieses Beispiel zeigt eindrucksvoll, wie aus einer Kombination von Additiver Fertigung und Präzisionszerspanung ein klarer Mehrwert erreicht werden kann. Wir konnten bei dem Bremssattel sämtliche Schraubverbindungen eliminieren. Die einzige eingeschraubte Komponente war am Ende der Verschlussstopfen für den Bremszylinder, da wir an dieser Stelle Zugänglichkeit für die Zerspanung schaffen mussten“, erklärt Fuchshofer und ergänzt abschließend. „Mit der Anlagentechnologie, wie wir sie jetzt bei uns im Hause haben, ist es uns möglich auf nahezu jede Fertigungsanforderung aus dem Markt zu reagieren. Wir sind in der Lage, additiv Geometrien aufzubauen, wie sie konventionell nicht herstellbar sind, aber auch in der Zerspanung eine Nachbearbeitung im µm-Bereich anzubieten. Etwas, das sicher nicht jeder kann.“

Teilen: · · Zur Merkliste