Toolcraft Metall-Laserschmelzzentrum: Größer, schneller, besser

Neues Metall-Laserschmelzzentrum von Toolcraft setzt Standards beim 3D-Druck in Metall: Ende 2016 war der Spatenstich für das neue Metall-Laserschmelzzentrum im mittelfränkischen Georgensgmünd. Gut ein Jahr später wurde die Halle bezogen. Mit der Eröffnung des neuen Metall-Laserschmelzzentrums hebt die MBFZ Toolcraft GmbH die Additive Fertigung auf eine neue Ebene. Mehr Fläche und zusätzliche Maschinen erweitern die Möglichkeiten hinsichtlich Durchsatz, Materialvielfalt und Flexibilität. Von Georg Schöpf, x-technik

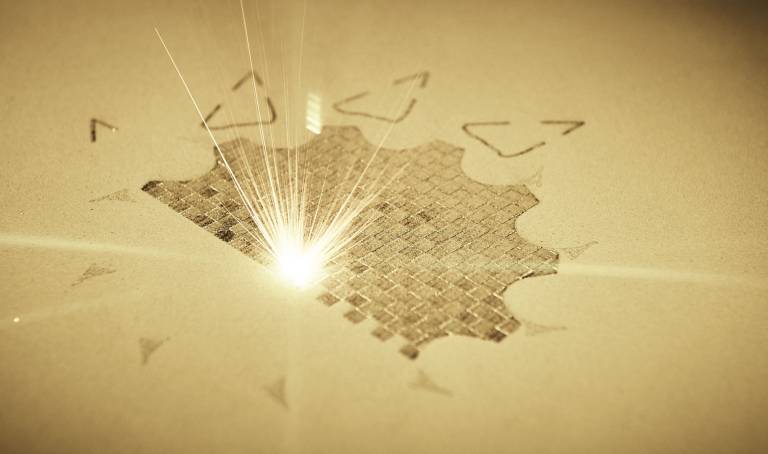

Bei Toolcraft entstehen Metall-Laserschmelzteile auf Maschinen unterschiedlichster Hersteller. Die Herausforderung ist dabei, pulver- und stützstrukturbefreite, additiv gefertigte Rohlinge in die angrenzende zerspanende Veredelung zu bringen.

Zum Unternehmen

Die 1989 gegründete MBFZ toolcraft GmbH aus dem mittelfränkischen Georgensgmünd stellt auf rund 14.000 m² Produktionsfläche komplexe Bauteile für unterschiedlichste Industriezweige her. Die 383 Mitarbeiter fertigen in nahezu allen gängigen industriellen Produktionsverfahren Komponenten und Teile von der Kleinserie bis zu Spritzgussteilen in Losgrößen von mehreren 10.000 Stück. Im Bereich der Additiven Fertigung setzt man auf das LBM-Verfahren für Metall und verfügt über einen umfangreichen, ständig wachsenden Maschinenpark.

„Es war für uns ein logischer Schritt, dass wir das Thema Metall-Laserschmelzen, das wir seit 2011 betreiben, weiter ausbauen“, erklärt Christoph Hauck, Geschäftsführer des 1989 gegründeten Familienunternehmens. Die MBFZ Toolcraft GmbH zählt wohl zu den bekanntesten Dienstleistern im Bereich der Additiven Fertigung in Deutschland – fast scheint es, als gäbe es nichts, was man bei Toolcraft nicht bekommt. „Oh doch, da gibt es schon einiges, aber wir arbeiten daran, dass diese Lücken irgendwann auch geschlossen werden“, schmunzelt Hauck. „Als unser Gründer Bernd Krebs, der selbstverständlich immer noch im Unternehmen mitwirkt, begonnen hat, war sein klares Ziel, durch stetiges Wachstum und kontinuierliche Innovation ein Unternehmen zu schaffen, das der Industrie Einzel- und Serienteile in höchster Qualität bereitstellt“, so Hauck weiter.

Dieses Ziel hat man wohl schon erreicht – rund 14.000 m² Betriebsfläche und 383 Mitarbeiter sprechen für sich. An zwei Standorten beschäftigt sich das Unternehmen mit sämtlichen Zerspanungsdisziplinen, Additiver Fertigung, Engineering, Robotik, Spritzguss, klassischem und automatisiertem Werkzeugbau, Funkenerosion sowie Messen und Qualifizieren. Ebenso kooperiert Toolcraft mit dem Partnerunternehmen Unicam Software GmbH, das sich mit CAD/CAM-Lösungen und Roboterprogrammierung auseinandersetzt. Als zertifizierter Zulieferer für die Luftfahrtindustrie sowie Fertigungspartner der Medizinbranche hat sich Toolcraft seinen Platz im Automotive-Umfeld, dem Motorsport, der Halbleiter- und opto-elektronischen Industrie sowie dem Spezialmaschinenbau erarbeitet. Zum Kundenkreis zählt nahezu jede Branche – und die Werkstoffvielfalt scheint fast unbegrenzt.

Der gesamte Prozess ist Nadcap zertifiziert und entspricht somit den hohen Anforderungen der Luft- und Raumfahrt.

Industrie wünscht Innovation

„Man muss sich schon einiges einfallen lassen, um in den manchmal recht konservativen Branchen der Industrie mit Themen wie der Additiven Fertigung punkten zu können. Einerseits ist eine ganze Reihe von Auflagen zu erfüllen, die einer innovativen Lösung manchmal im Wege stehen, andererseits wünscht sich die Industrie, dass moderne Verfahren eingesetzt werden, um die Grenzen des Machbaren zu verschieben. Darum haben wir schon recht früh angefangen, unseren Kunden additiv gefertigte Komponenten vorzustellen. Am Ende haben die dadurch erzielbaren Vorteile genug Überzeugungsarbeit geleistet“, so Hauck weiter.

Die Technologiebandbreite, auf die man bei Toolcraft zurückgreifen kann, ist schon enorm. „Wir haben sukzessive unser Portfolio mit immer neuen Technologien erweitert. Dadurch sind wir heute in der Lage, die gesamte Wertschöpfungskette abzubilden – vom Design bis zum fertig endbearbeiteten AM-Teil. Aber auch Spritzguss-, Dreh-, oder Frästeile bekommen unsere Kunden in höchster Qualität. Meist jedoch ist es die Möglichkeit, eine Kombination aus mehreren Technologien aus einer Hand zu liefern, die uns vom Wettbewerb unterscheidet“, freut sich der Geschäftsführer.

Ein Teil des neuen Metall-Laserschmelzzentrums ist das Labor zur Untersuchung von Material und gefertigter Proben.

Maschine und Werkstoff passend kombiniert

Toolcraft fertigt mit pulverbettbasierten Laserschmelzanlagen von Trumpf, EOS und Concept Laser. Zum Einsatz kommen überwiegend High-Performance Werkstoffe für die Additive Fertigung wie Titan, Nickel-Basislegierungen, hochfestes Aluminium (Scalmalloy®), Edel- und Werkzeugstähle, Eisen-Nickel-Legierungen, aber auch Sonderwerkstoffe wie Kupferlegierungen. Abgestimmt auf den jeweiligen Anwendungsfall kann so die ideale Kombination aus Maschine und Material gefunden werden.

„Wir verarbeiten Werkstoffe für sensible Branchen und Kunden auf den immer gleichen Maschinen. Da haben wir die Prozessparameter im Griff und können dadurch eine gleichbleibende Qualität realisieren. Auch in der Zerspanung fährt man einen Prozess mit bestimmten Werkzeugen auf definierten Maschinen ein, um reproduzierbare, bestmögliche Ergebnisse zu erzielen. Wir haben diese Vorgehensweise auch auf die Additive Fertigung übertragen und damit beste Erfahrungen gemacht“, erklärt Hauck.

Qualität als Erfolgsfaktor

Im neuen Laserschmelzzentrum arbeiten zehn Anlagen der verschiedenen Hersteller an Teilen für unterschiedlichste Anwendungsfälle. Als Zulieferer im Aerospace und Defense-Bereich legt man bei Toolcraft besonderen Wert auf gleichbleibende Qualität. Man ist es gewohnt, lückenlos zu prüfen und zu dokumentieren, heißt es von Unternehmerseite. Eine Besonderheit aber ist wohl die Möglichkeit, eine zerstörungsfreie Bauteilprüfung durchzuführen. Mithilfe eines fluoreszierenden Eindringmittels können Bauteile auf Risse, Überlappungen, Falten, Poren und Bindefehler in der Oberfläche überprüft werden. Auch im Bereich der Materialanalyse sowie von bereits geschmolzenen Proben inkl. Dauerschwingfestigkeit hat sich Toolcraft Expertise erarbeitet.

Toolcraft will mit seinem neuen Laserschmelzzentrum beweisen, dass die Additive Fertigung mittlerweile einen festen Platz in der Industrie gefunden hat. „Zumindest für uns stellt die Additive Fertigung einen wesentlichen Bestandteil in der gesamten Wertschöpfungskette dar. Wir schließen mit den generativen Methoden die Lücke der bislang kaum oder gar nicht herstellbaren Teile und ermöglichen unseren Kunden bei der Bereitstellung komplexer Teile wesentlich kürzere Durchlaufzeiten. Unsere strategischen Partnerschaften mit Softwareanbietern, die in der Auslegung und Simulation der gewünschten Teile, der Topologieoptimierung und in der Datenaufbereitung wertvolle Unterstützung leisten, runden das Gesamtbild ab. Mit dem neuen Laserschmelzzentrum sind wir in der Lage, unsere Kunden noch schneller und effizienter bei der Umsetzung ihrer anspruchsvollen Aufgaben zu unterstützen“, fasst Hauck die neuen Möglichkeiten zusammen. Und die Story geht weiter: In Q2/2019 wird eine hoch-innovative LMD-Anlage auf Metall installiert, um das bestehende Pulverbett-Verfahren sinnvoll zu ergänzen.

Teilen: · · Zur Merkliste