Neue Möglichkeiten im Produkt-Design erschließen

3D-Druck für die industrielle Praxis: Der 3D-Druck ist ein viel diskutiertes Produktionsverfahren. Lassen sich so doch Bauteile erstellen, die es noch gar nicht oder nicht mehr gibt. Dass die Vorteile der Additiven Fertigung durch neue Materialien und Verfahren selbst in Bereichen genutzt werden können, die bisher nicht vom 3D-Druck profitiert haben, zeigt das Leistungsspektrum von Protiq.

Eine der Kernkompetenzen von Protiq liegt im Direct Tooling. Dieser Ansatz beschreibt die additive Fertigung von Produktionswerkzeugen und deren Nutzung in der Serienherstellung.

Seit den Anfängen im Jahr 1923 umfasst das Portfolio von Phoenix Contact innovative Komponenten, Systeme und Lösungen für die industrielle Verbindungstechnik, Automatisierung, Interface-Systeme und den Überspannungsschutz. Das Unternehmen setzt den 3D-Druck schon seit 2010 zur Herstellung von Prototypen, Funktionsmustern, Formwerkzeugen, Spritzgießformen und Einsätzen für Spritzgießwerkzeuge ein. Aufgrund der jahrelangen positiven Erfahrungen hinsichtlich der industriellen Verwendung der Additiven Fertigung gründete Phoenix Contact im September 2016 das Startup Protiq.

Als Tochtergesellschaft bedient die Protiq GmbH den schnellen und disruptiven Markt des 3D-Drucks, indem sie von Kunden beauftragte Teile additiv produziert. Dazu kombiniert das Startup sein Know-how in der fortschrittlichen Anlagentechnik mit der Betreuung der Kunden von der Idee bis zum fertigen Bauteil. Um die Geschwindigkeit des neuen Fertigungsverfahrens nicht durch den üblichen Bestellprozess zu verzögern, stellt Protiq eine Online-Plattform zur Verfügung. Kunden haben somit die Möglichkeit, ihr Produkt online zu konfigurieren und erhalten unmittelbar eine Auskunft über die Herstellungskosten und Lieferzeit.

Protiq hat eine optimierte Laser-Sinter-Anlagentechnik entwickelt, um auch Serienprodukte aus Kunststoff direkt und werkzeuglos herstellen zu können.

Reduzierung von Gewicht und Zykluszeiten

Eine der Kernkompetenzen von Protiq liegt im Direct Tooling. Dieser Ansatz beschreibt die Additive Fertigung von Produktionswerkzeugen und deren Nutzung in der Serienherstellung. Spritzgießwerkzeuge werden in der Regel aus massiven, metallischen Halbzeugen gefräst, geschliffen und erodiert. Durch den Einsatz der Additiven Fertigung lassen sich nun neue Geometrien realisieren und effizientere Werkzeuge hinsichtlich der Aspekte Gewicht, Durchlaufzeit und Zykluszeit erstellen.

Im Spritzgießprozess werden die formgebenden Werkzeuge mit aufgeschmolzenem Kunststoff gefüllt. Mediendurchströmte Kühlbohrungen führen die Wärme der Kunststoffschmelze während des Kühlprozesses ab. Die Verwendung der Additiven Fertigung ermöglicht jetzt eine Neugestaltung der Kühlkanäle. Eine oberflächennahe, frei geformte Kühlmedienführung optimiert den Abtransport der Wärme, erhöht die Abkühlraten und reduziert Zykluszeiten. Neben der verbesserten Performance der Werkzeuge verringert die Additive Fertigung auch die Durchlaufzeiten bei ihrer Produktion und senkt die Herstellkosten.

Darüber hinaus lässt sich das Gewicht der Werkzeuge deutlich reduzieren, um Rüstvorgänge wirtschaftlicher zu gestalten und die Werkzeuge schneller zu bewegen. Wiegen konventionelle Werkzeuge mehr als 30 Kilogramm, werden für ihre Auswechslung Hebezeuge benötigt. Da sich das Gewicht durch das Direct Tooling typischerweise um bis zu 70 Prozent verringert, können die Mitarbeiter die Werkzeuge wieder manuell und mit geringem Zeitbedarf austauschen. Zur Umsetzung des beschriebenen Leichtbau-Designs verbessert Protiq die Werkzeuge mittels Topologieoptimierung.

Fertigung von Funktionsprototypen sowie Muster- und Serienteilen aus technischen Kunststoffen.

Belastungsgerechtes Werkzeug-Design

Die neue Gestaltungsfreiheit beim 3D-Drucken gestattet ein belastungsgerechtes Werkzeug-Design auf Basis einer rechnergestützten Topologieoptimierung. Durch die Finite-Elemente-Simulation lassen sich Bauteilbereiche identifizieren, die nur einer geringen Belastung unterliegen. Hier kann Material eingespart werden, während die Werkzeugbereiche, die einer hohen mechanischen Belastung ausgesetzt sind, eine massive Ausführung haben. Die aus der Topologieoptimierung resultierenden Geometrien erinnern an bionische Strukturen wie den menschlichen Knochen.

Die Werkzeuggestaltung mit einer konturnahen Kühlung und Topologieoptimierung gliedert sich in drei Teilschritte. Zunächst werden die Eingangsgrößen ermittelt. Dazu zählen die auftretenden Prozesskräfte, Schnittstellen und Anbindungspunkte zur Spritzgießmaschine sowie die maximale Werkzeuggröße. Die sich aus dem Spritzgießen ergebenden Kräfte können einer Strömungssimulation entnommen werden. Schnittstellen, Anbindungspunkte und die maximale Werkzeuggröße leiten sich aus den Bauteilanforderungen ab. Im nächsten Schritt folgt die Integration der bauteilkonturnahen Kühlkanäle. Danach lässt sich das Leichtbau-Design aus der Topologieoptimierung durch Simulation errechnen. Im Anschluss an das automatisiert entwickelte Leichtbau-Design geben die Protiq-Konstrukteure dem Bauteil den letzten Schliff im Hinblick auf die additive Fertigung. Dabei werden eine minimale Wanddicke, Stützgeometrien sowie die Produktion durch Laserstrahlschmelzen berücksichtigt.

Belastungsoptimiertes Spritzgießwerkzeug mit konturnaher Kühlung.

Präzise Vorerwärmung des Pulvers

Direct Manufacturing bezeichnet die direkte, werkzeuglose Herstellung von Serienbauteilen. Historisch gesehen kommt die additive Fertigung schon seit Jahrzehnten für das Rapid Prototyping zum Einsatz. Für die industrielle Serienproduktion wird der 3D-Druck jedoch hauptsächlich zur Erstellung von Nischenprodukten genutzt. Typische Anwendungsbereiche sind die Medizintechnik sowie die Luft- und Raumfahrt. Dies liegt unter anderem daran, dass die standardmäßig in der additiven Fertigung verwendeten Materialien die Anforderungen der Elektronik- oder Automobilindustrie nicht erfüllen. Vor diesem Hintergrund hat Protiq eine optimierte Laser-Sinter-Anlagentechnik entwickelt, um auch Serienprodukte aus Kunststoff direkt und werkzeuglos herstellen zu können. Als Material werden technische Kunststoffe wie Polyamid 6 eingesetzt.

Beim Lasersintern bauen sich die Kunststoffbauteile schichtweise in drei Schritten auf. Zuerst wird eine 0,06 bis 0,12 Millimeter dünne Pulverschicht aufgetragen. Heizstrahler erwärmen das Pulver anschließend bis knapp unter den Schmelzpunkt. Dann schmilzt ein Laser den schichtspezifischen Bauteilquerschnitt auf. Durch die Wiederholung der beschriebenen Prozesse – Auftragen und Vorerwärmen des Pulvers sowie Laserbelichtung – entstehen die Bauteile Schicht für Schicht. Nach Abschluss der Fertigung sind sie von nicht aufgeschmolzenem Kunststoffpulver umgeben.

Die Verarbeitung neuer Materialien erfordert eine präzise Pulvervorerwärmung und Energieeinbringung. In der neu konzipierten Laser-Sinter-Anlage geschieht dies durch eine Zwölf-Zonen-Heizungsregelung, die mit Regelungstechnik von Phoenix Contact realisiert worden ist. Der Vorerwärmungsprozess wird durch entsprechende Sensorik überwacht. Außerdem bietet die Anlagentechnik die Möglichkeit, Hochtemperaturkunststoffe bei einer Vorheiztemperatur von bis zu 350°C zu verarbeiten. Ein innovatives Pulverauftragssystem erlaubt darüber hinaus die Nutzung von schlecht rieselfähigen Pulvern. Somit können selbst kryogen vermahlene Standardgranulate verwendet werden. Ein verstellbarer Laserspot (0,23 bis 2 Millimeter) sorgt für eine hohe Detailauflösung bei gleichzeitig schneller Aufbaugeschwindigkeit.

Eigene Entwicklung eines hochleitfähigen Kupfermaterials

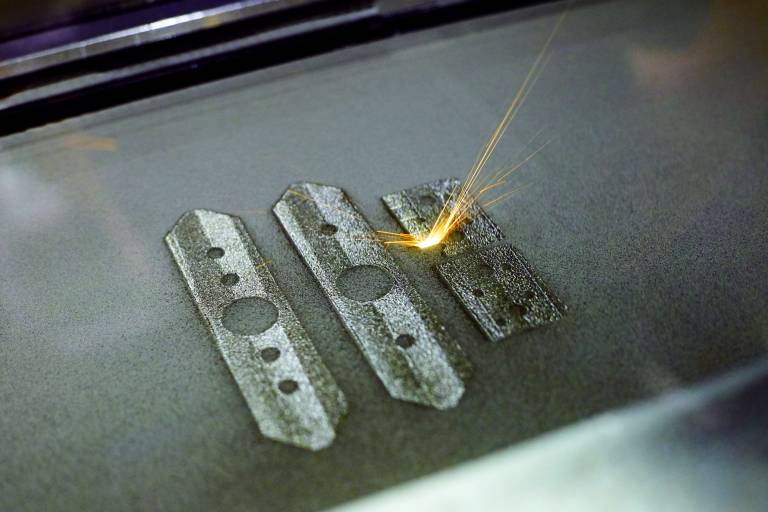

Das Angebotsspektrum von Protiq im Bereich 3D-Druck beinhaltet ferner eine große Auswahl an metallischen Werkstoffen. Beim selektiven Laserschmelzen werden die Bauteile ebenfalls schichtweise mit einem Hochleistungslaser aus Pulvermaterial aufgebaut. Speziell für die Elektroindustrie hat Protiq ein hochleitfähiges Kupfermaterial entwickelt. Von massiven Bauteilen bis zu Kupferkontakten mit hoher elektrischer Leitfähigkeit eignet sich dieses Material für viele Einsatzbereiche. Werden die verschiedenen 3D-Druckverfahren kombiniert, lassen sich die additiv gefertigten Elemente zu funktionsfähigen Bauteilen montieren.

Teilen: · · Zur Merkliste