IwF: Effiziente, flexible und präzise additive Vakuumwalzenfertigung

Das Institut für werkzeuglose Fertigung GmbH (IwF), ein Unternehmen für die Entwicklung additiver Prozessschritte und zertifizierte DVS-Bildungseinrichtung für die Additive Fertigung von Metallen und Kunststoffen, und die Jakobs Houben Technologie GmbH (JHT), Hersteller von Anlagen für den Sonder- und Schwermaschinenbau und renommiertes Planungs- und Konstruktionsbüro, kennen beide die Herausforderungen von Anwendungen im Maschinenbau.

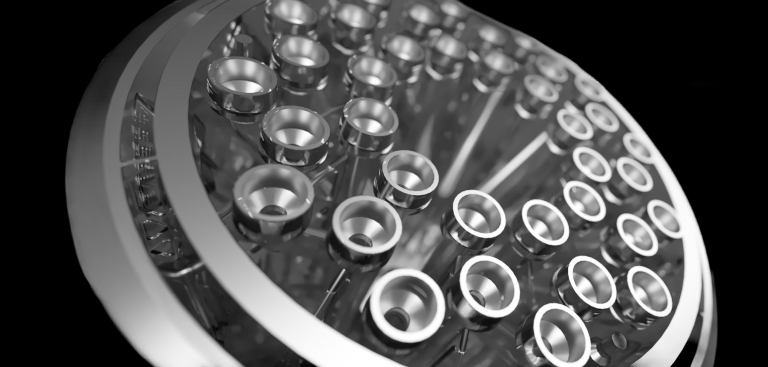

Segment der Vakuumwalze mit Vakuumleitungen, Fügestellen der Klebeverbindung und Doppelmantel für die Temperierung. (Bild: Aconity3D GmbH)

Ziel des Kooperationsprojektes, das durch das Bundesministerium für Wirtschaft und Klimaschutz gefördert wurde, war die Entwicklung einer neuartigen Vakuumwalze zum sicheren, flexiblen, einseitigen und schonenden Antrieb von Warenbahnen in Beschichtungsanlagen. Zusätzlich sollten erstmalig die Funktionen der Vakuumerzeugung und Temperierung in einer Walze kombiniert werden.

Ein Haupteinsatzgebiet für Vakuumwalzen ist die Fertigung gedruckter Elektronik, wie organische Displays (OLED) oder flexible Solarzellen. Die Produktionsraten sind in den vergangenen Jahren kontinuierlich gestiegen und ebenso die gestellten Qualitätsanforderungen. So ist JHT schnell auf die Additive Fertigung und das IwF gestoßen, um gemeinsam die Qualitätsprobleme derzeit am Markt verfügbarer Walzen zu eliminieren, den Wirkungsgrad zu erhöhen und die kundenseitige Anpassung zu erleichtern. Zusätzlich sollen Zusatzfunktionen ermög-licht werden.

Schweißen des Innenmantels der Vakuumwalze mittels LaVa-Schweißens.

Maximum an Effizienz und Flexibilität

Die Hauptprobleme konventioneller Vakuumwalzen bestehen in deren geringen Energieeffizienz und Flexibilität. So setzen auftretende Leckagen das Vakuumniveau herab und verringern den Wirkungsgrad des Systems. Des Weiteren sind bisherige Vakuumwalzen meist auf eine Warenbahnbreite und einen festen Umschlingungswinkel angepasst und begrenzen die Einsatzvielfalt und Flexibilität.

Mit dem Verfahren des Laserstrahlschmelzens von Metallen (LPBF) ist eine segmentierte Fertigung der Walze möglich. Der Walzendurchmesser und die -breite kann im CAD-Modell individuell angepasst werden. Dabei bleiben die Prozessschritte stets die gleichen und ersparen einen konstruktiven Mehraufwand. Lediglich fertigungstechnisch ergeben sich durch die gewählten Geometrien (Baugröße, Schweißnahtlängen und Zerspanungsvolumen) Änderungen in den Fertigungszeiten.

Die variable Warenbahnbreite ermöglicht eine flexible Anpassung an das zu fertigende Produkt. Zusammen mit der werkzeug- und stufenlosen Anpassung des Umschlingungswinkels der Warenbahn wird die Flexibilität in der Fertigung bahnförmiger Materialien erhöht. Durch den symmetrisch verschalteten Aufbau der Vakuumleitungen im Walzeninneren betragen die Druckabweichungen über die gesamte Bahnbreite maximal 25 mbar. Der Druck wird als uniform angesehen. Auch bei sehr dünnen Materialbahnen (Folien, Papier) und niedrigen Zugkräften tritt keine Faltenbildung auf.

Als Zusatzfunktionen sind eine integrierte Temperierung und ein aktiv unterstützter Ablösevorgang vorhanden. Die flüssigkeitsbasierte Temperierung ermöglicht die gezielte Regulierung und Einstellung thermischer Effekte auf die Warenbahn. Durch eine Druckbeaufschlagung der Vakuumzonen kann der Ablösevorgang der Folie von der Walze unterstützt werden. Besonders bei sehr dünnen Folien und geringen Bahnzügen kann so die Produktqualität erhöht werden.

Auch wenn die Additive Fertigung die konstruktiven Herausforderungen der neuen Walzen lösen kann, passen eingesetztes Fertigungsverfahren, verwendeter Werkstoff und Anforderungsprofil nicht immer zusammen. Zu identifizieren ist daher ein passendes Material, welches nicht nur den späteren Einsatzbedingungen gerecht werden muss, sondern auch eine optimale Verarbeitung ermöglicht. Zum anderem unterliegt die Bauteilgröße Restriktionen, die stark von den am Markt verfügbaren LPBF-Anlagen und deren Bauvolumen abhängt. Zusätzlich stellen die Oberflächenanforderungen ein weiteres kritisches Kriterium für die Auswahl eines geeigneten Nachbearbeitungsverfahrens dar.

Die Vakuumzonen werden durch ein anpassbares und werkzeuglos tauschbares Dichtsegment aktuiert. Der Außenmantel wird von einem Temperiermedium durchströmt. Der Einfluss thermischer Energie äußert sich im Farbumschlag der thermochromen Folie.

Werkstoffermittlung

Die an den Werkstoff gestellte Einsatz- und Fertigungsanforderungen ergeben sich aus den Bedingungen des Aufgabenspektrums der Vakuumwalzen. Wichtige Einflussgrößen für die Materialevaluation sind die mechanische Nachbearbeitung, gute Schweißbarkeit, ausreichende Festigkeit sowie die Möglichkeit eine Klebverbindung einzugehen. Zudem müssen Korrosionsschutz und Oberflächengüte den gestellten Anforderungen genügen.

Um eine schonende und genaue Förderung der Warenbahn zu gewährleisten, ist eine saubere und glatte Walzenoberfläche erforderlich, die im LPBF Prozess nicht erreicht werden kann. Aus diesem Grund ist eine spanende Nachbearbeitung unumgänglich. Somit kommen, auf Grund ihrer hohen mechanischen Festigkeiten, Titan-, Kobalt- und Nickellegierungen nur bedingt in Betracht.

Nach der Additiven Fertigung werden die Walzensegmente miteinander verbunden und müssen daher entsprechende Eigenschaften aufweisen. Eine Schweißbarkeit von Aluminium ist prinzipiell gegeben, allerdings anspruchsvoller als bei Stählen (Vorwärmung, Porenbildung und Oxidation). Weiterhin besteht bei Aluminium eine erhöhte Gefahr von Verzügen. Kupfer entfällt auf Grund seiner schlechten Korrosionsbeständigkeit.

Die Entscheidung fällt auf den rostfreien Edelstahl 1.4404, welcher nicht nur unter den auftretenden Beanspruchungen korrosionsbeständig ist, sondern keine Wärmebehandlung nach dem additiven Prozess benötigt, subtraktiv nachbearbeitet werden kann und eine Materialdichtheit von nahezu 100 % aufweist. Weitere Vorteile sind die hohe Medienbeständigkeit und das breite Anwendungsspektrum (Medizin- und Lebensmittelindustrie).

Keine Fertigung ohne Toleranzen. Daher wurden Bauteilgeometrien maßstabsgetreu abgebildet und gefertigt, so dass Maß-, Form-, Lage- und Oberflächenabweichungen analysiert und angepasst werden konnten. Die Toleranzen wurden dabei am gesamten Walzenkorpus mittels 3D-Scan und Digital Twin vermessen, um alle komplexen Geometrien zeitgleich zu bewerten.

Hybrides Fügekonzept

Das Konzept der segmentierten Vakuumwalze ist kein Nachteil, sondern ermöglicht flexibel auf Kundenanforderungen zu reagieren und zusätzliche Funktionalitäten (Temperierkanäle und aktiv unterstützter Ablösevorgang) zu integrieren.

Als Folge der Einzelsegmentfertigung muss eine vakuum-, luft- und flüssigkeitsdichte Verbindung realisiert werden. Die Verbindung der Vakuumkanäle im Inneren der Walze wird als Klebverbindung ausgeführt, die keiner mechanischen Belastung unterliegt, sondern als Dichteverbindungen fungiert. Hierzu führte die Fachhochschule Aachen Untersuchungen durch und identifizierte einen passenden Klebstoff. Dieser ist flexibel, um Toleranzen auszugleichen, dichtet ab und weist eine hohe Langzeitstabilität auf. Das Fügen des Innenmantels stellt durch die stark eingeschränkte Zugänglichkeit und die Klebverbindungen eine besondere Herausforderung dar. Eine Lösung bietet das Laserstrahlschweißen im Vakuum (LaVa). Das LaVa-Schweißen zeichnet sich durch einen geringen Wärmeeinfluss und thermischen Verzug aus und bietet dazu noch Vorteile bei der Festigkeit und in der Nachbearbeitung. Das Fügen der einzelnen Segmente erfolgt durch radiale Schweißungen mittels LaVa-Schweißen im Innen- und MAG-Schweißen im Außenmantel.

Das Gesamtkonzept basiert auf einer Kombination aus konventioneller Fertigung der inneren Tragstrukturen und der Generierung des zylinderförmigen Walzenköpers mittels LPBF-Verfahrens. Der additiv gefertigte Walzenkörper ist segmentiert aufgebaut und wird mittels Klebetechnik, Laserschweißen im Vakuum (LaVa) und MAG-Schweißen stoffschlüssig zu einem Walzenkorpus gefügt. Die fertig bearbeitete Oberfläche ist homogen und defektfrei, sodass eine schonende Handhabung des Substrates gewährleistet wird.

formnext: Halle 11.0, C69

Teilen: · · Zur Merkliste