anwenderreportage

Velo3D zeigt grenzenlose Präzision mit der Sapphire XC bei SBOT

Dass Additive Fertigung nicht nur etwas für hippe Start-ups ist, sondern auch für geschichtsträchtige Industriegrößen, beweist die Schoeller-Bleckmann Oilfield Technology GmbH aus Ternitz in Niederösterreich. Das Unternehmen setzt dabei auf LPBF-Systeme von Velo3D und zeigt, dass weltweit verteilte Produktion kein Zukunftstraum mehr ist.

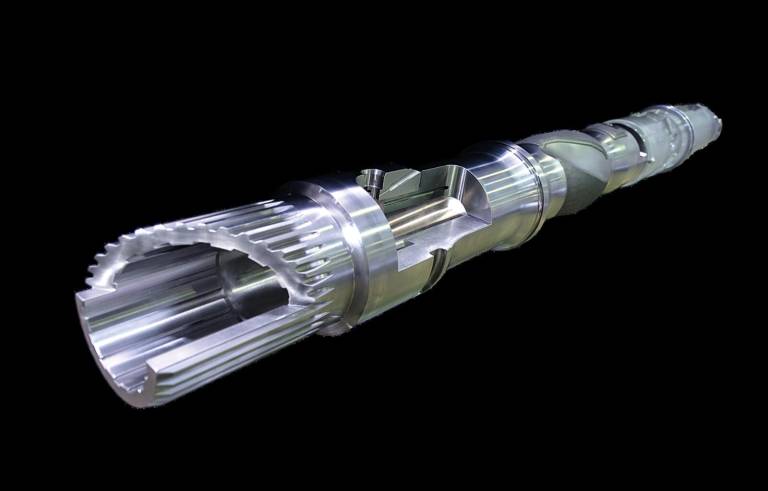

Die Kernprodukte der Schoeller-Bleckmann Oilfield Technology sind MWD (measuring while drilling) und LWD (logging while drilling) -Collars. Diese tragen Sensoren und Aktuatoren für den Bohrvorgang.

Shortcut

Aufgabenstellung: Herstellung komplexer Bauteile aus Hochleistungswerkstoffen.

Material: Inconel 718.

Lösung: Sapphire XC LPBF-System von Velo3D.

Nutzen: Herstellung der Teile auch auf weltweit verteilten Systemen mit ein und derselben Baujob-Datei.

Seit über 130 Jahren entwickelt und verarbeitet Schoeller-Bleckmann hochqualitative Spezialstähle. 1862 übernahm Alexander Ritter von Schoeller die damals schon 22 Jahre existierende Baron Reihenbach´sche Theresienhütte im niederösterreichischen Ternitz und führte sie 1924 mit der Firma Bleckmann aus Mürzzuschlag zur Schoeller-Bleckmann AG zusammen. Die nachkriegsbedingte Verstaatlichung und Fusion mit zahlreichen weiteren Stahlbetrieben führte 1975 zur Entstehung der Vereinigten Edelstahlwerke AG. In den 1990er-Jahren entstanden durch einen Management-Buy-out eigenständige Unternehmen, so auch die Schoeller-Bleckmann Oilfield Technology GmbH.

Mitte der 50er-Jahre des letzten Jahrhunderts begann Schoeller-Bleckmann mit der Entwicklung von hochfesten amagnetischen Stählen für Unterseeboote. Diese Spezialstähle lenken durch ihre amagnetischen Eigenschaften sensible Kompassnadeln nicht ab und zeichnen sich darüber hinaus durch eine besonders hohe Materialfestigkeit und Korrosionsbeständigkeit aus. „Man erkannte damals schon, dass sich diese Stahlqualitäten aufgrund dieser Eigenschaften auch optimal zur Verwendung für das abgelenkte Bohren nach Ölvorkommen eignen. Durch die kontinuierliche Weiterentwicklung und Innovation der Stahlqualitäten stärkten wir außerdem unsere Marktführerschaft im Bereich der Hochpräzisionsteile für die Oilfield Service-Industrie“, erklärt Ing. Franz Wurzer, Geschäftsführer von Schoeller Bleckmann Oilfield Technology (SBOT).

Die Sapphire XC mit ihrem enormen Bauraum mit 600 mm Durchmesser und 550 mm Höhe verfügt wie alle Sapphire-Maschinen über einen kontaktlosen Recoater.

„Der Einstieg in die Additive Fertigung hat uns neue Geschäftsfelder eröffnet. Mit der Technologie und Strategie von Velo3D gelingt auch eine weltweit verteilte Produktion.“

Weltweit gefragte Spitzenprodukte

Mit der hohen Spezialisierung für nicht magnetische Stähle und deren Verarbeitung zu Halbzeugen für die Ölfeldindustrie geht auch eine Marktführerschaft einher, die dazu führte, dass auf sämtlichen großen Offshore-Bohrplattformen die Produkte des Traditionsunternehmens eingesetzt werden. „Mit dieser Marktführerschaft entsteht aber auch die Anforderung, weltweit aufgestellt zu sein. So unterhalten wir Onsite-Lager für unsere Produkte in der Nähe aller relevanten Bohrplattformbetreiber und arbeiten intensiv mit Partnern vor Ort für die Weiterverarbeitung unserer Produkte zusammen“, präzisiert Wurzer. Neben diesen Halbzeugen, die in Form von rundgeschmiedeten Stangen, sogenannten solid collars, oder mit zusätzlicher Bohrung versehenen drill collars hergestellt werden, liegt eine weitere Spezialität von SBOT in MWD (measuring while drilling) und LWD (logging while drilling) -Collars. Die von Schoeller-Bleckmann hergestellten Collars werden als „Hightech-Gehäuse“ für spezielle Messgeräte, Sensoren, Antennen und Generatoren genutzt. SBOT liefert auch jene Hochpräzisionsteile (Internals), an denen elektronische Komponenten und andere Teile für Messung und Analyse befestigt sind. Diese Bohrgestängekomponenten werden unmittelbar hinter dem Bohrkopf angeordnet und sind die entscheidenden Komponenten, mit denen die Bohrung kontrolliert und gesteuert wird.

Komplexe innenliegende Geometrien sind mit den Sapphire-Maschinen von Velo3D in Verbindung mit der Flow-Software problemlos umsetzbar.

Neue Geschäftsfelder durch Additive Fertigung

Um sowohl im Bereich der Ölfeldkomponenten als auch in weiteren Branchen den Fertigungsspielraum zu erweitern, wurde bei der Schwesterfirma Knust-Godwin SBO in Houston (USA) begonnen, das Thema Laserstrahlschmelzen zu evaluieren. „Es ist ein Standardprozedere in unserem Konzern, dass neue Technologien in einem unserer Unternehmen evaluiert werden. Dort werden die Nutzungsmöglichkeiten im Allgemeinen und auch die Bedingungen für einen Roll-out im Konzern geprüft. In diesem Fall hat diese Aufgabe Knust-Godwin übernommen, da diese auch ein Naheverhältnis zur NewSpace-Industrie haben, die beim Thema Additive Fertigung eine tragende Funktion hat. Dort ist die Nachfrage an AM-Teilen besonders groß und für uns ist dieses Thema allein deswegen schon spannend, weil auch dort die Anforderungen an die fertigen Teile extrem hoch sind“, weiß Matthias Jud, Leiter Technik bei SBOT, und Wurzer ergänzt: „Die Messlatte für Komponenten liegt bei uns immer im obersten Bereich. So erfüllen wir in der Regel auch die höchsten Zertifizierungsauflagen, wie beispielsweise für die Luftfahrtindustrie.“

Begonnen hat man mit dem Thema Additive Fertigung bei SBO schon vor 13 Jahren. Zunächst ging es dabei um Machbarkeitsüberprüfungen, um festzustellen, in welchen Bereichen die Technologie überhaupt eingesetzt werden kann und um Know-how hinsichtlich Engineering und Werkstoffen aufzubauen. „Wir verarbeiten zu einem hohen Prozentsatz Hochleistungswerkstoffe. Diese zeichnen sich durch spezielle Anforderungen in der Zerspanung aus und sind meist auch in der Additiven Fertigung anspruchsvoll. Die Branchen, die wir mittlerweile auch mit AM-Bauteilen beliefern, sind meist hochtechnologisch und fordern von uns neben den entsprechenden Zertifikaten auch einen lückenlosen Nachweis über den gesamten Fertigungsprozess hinweg“, beschreibt Jud den hohen Anforderungsstand.

In der Radialschmiedeanlage bei SBOT werden Halbzeuge für Bohrgestänge für die Ölbohrindustrie hergestellt. Produkte, für die SBOT weltbekannt ist.

Weltweit verteilte Produktion wird Realität

Eine Besonderheit bei SBOT ist die bereits erwähnte Anforderung, Technologien weltweit implementieren zu können. „Unsere Kunden sind über den gesamten Globus verteilt und wir stehen vor der Aufgabe, dass wir Komponenten zeitnah an verschiedenen Standorten auf allen Kontinenten zur Verfügung stellen müssen. Darum hat es uns naturgemäß aufhorchen lassen, als wir 2019 mit Velo3D in Kontakt kamen, dass sie der Möglichkeit zugesagt haben, mit ein und derselben Produktionsdatei – sie selbst nennen es Golden Print File – auf jeder Sapphire-Maschine weltweit die gleiche Bauteilqualität zu erzielen“, erinnert sich Geschäftsführer Wurzer und weist auch auf seine anfängliche Skepsis hin.

„Das ist etwas, das wir oft erleben. Die Zusage, überall auf der Welt auf unseren Maschinen die gleiche Bauteilqualität zu bekommen, ist schon eine markante Aussage. Wenn wir es dann aber beweisen, weicht die anfängliche Skepsis zunächst dem Erstaunen und mündet schließlich in die Gewissheit, damit das Hauptproblem verteilter AM-Produktion bewältigt zu haben“, freut sich Michael Harsch, Technical Sales Engineer bei Velo3D. Matthias Jud bestätigt diesen Ablauf, zumal er dieses Problem aus eigenem Erleben nur allzu gut kennt.

Auch die zerspanende Weiterverarbeitung wie Schälen und Langbohren im Kundenauftrag erfolgt bei SBOT in Ternitz.

Infos zum Anwender

Seit über 130 Jahren entwickelt und verarbeitet Schoeller-Bleckmann hochqualitative Spezialstähle. Mitte der 50er-Jahre des letzten Jahrhunderts begann Schoeller-Bleckmann mit der Entwicklung von hochfesten amagnetischen Stählen für Unterseeboote, die sich aufgrund dieser Eigenschaften auch optimal zur Verwendung für das abgelenkte Bohren nach Ölvorkommen eignen. Die Schoeller-Bleckmann Oilfield Technologies GmbH beschäftigt am Standort in Ternitz etwa 400 Mitarbeiter und produziert mit über 120 CNC-Maschinen auf ca. 45.000 m² Betriebsfläche Komponenten für Oilfield-Anwendungen und andere Industrien. Seit 13 Jahren entwickelt man auch zusammen mit Schwesterunternehmen das Geschäftsfeld Additive Fertigung und erweitert damit das Gesamtportfolio.

Mit Hightech-Software zu konsistenter Bauteilqualität

Erreicht wird diese Konsistenz in der Bauteilqualität dadurch, dass Entwicklungen in den Belichtungsstrategien, wie sie für die Bearbeitung bestimmter geometrischer Besonderheiten erforderlich sind, in der Flow-Software von Velo3D nach der Verifizierung auf alle Systeme weltweit verteilt werden. Damit stehen allen Systemen Sonderbelichtungsstrategien zur Verfügung. Die In-situ-Kontrollen bei den Baujobs in den Sapphire-Maschinen sorgen dafür, dass diese Belichtungsstrategien wunschgemäß ablaufen und die geforderte Bauqualität Schicht für Schicht gewährleistet wird. Diese können über die Assure-Software abgerufen werden.

„Es ist für uns faszinierend, dass wir damit in der Lage sind, ein Teil sowohl in Europa als auch in Amerika in der gleichen Qualität zu drucken. Damit können wir den Anforderungen unserer Kunden gerecht werden und ermöglichen kurze Wege für die Teilebereitstellung. Außerdem ermöglicht es uns, neue Geschäftsfelder zu erschließen, die genau auf diese Flexibilität angewiesen sind“, beschreibt Jud die neuen Möglichkeiten, seit sie die erste Sapphire-Maschine in Ternitz 2022 in Betrieb genommen haben und Wurzer ergänzt: „Neben dem hervorragenden technischen Support seitens Velo3D hat uns auch deren Geschäftsmodell überzeugt, bei dem man sich wirklich als Partner fühlt.“ Der Geschäftsführer zielt dabei auf die Unterstützung von Velo3D bei der Erschließung neuer Kundenprojekte. Die Vertriebsmannschaft und auch der technische Support von Velo3D stehen dabei Fertigungsdienstleistern quasi als „verlängerte Vertriebswerkbank“ zur Verfügung und unterstützen bei der Beratung und auch bei der Kundenakquise.

So konnte man bei SBOT schon Kunden aus neuen Bereichen wie der Modebranche gewinnen, die additiv gefertigte Komponenten beispielsweise für die Schuhherstellung einsetzen.

Kooperation auf allen Ebenen

„Uns ist klar, dass Unternehmen, die aus der Zerspanung kommen, wie SBOT, bei der Kundenberatung zunächst Unterstützung brauchen, um die gesamte Bandbreite der Technologie darstellen zu können. Aber es ist auch für uns ein großer Gewinn, mit Unternehmen wie Schoeller-Bleckmann im Rahmen einer Entwicklungspartnerschaft zusammenzuarbeiten, weil wir dadurch aus erster Hand erfahren, welche Anforderungen ihrer Kunden erfolgsrelevant und entscheidend sind“, erklärt Harsch diesen Ansatz. Das erklärt, warum Velo3D in Europa Mitarbeiter speziell dafür beschäftigt, um ihre Anwender bei der Kundenbetreuung und -akquise zu unterstützen.

Dass die Rechnung aufgeht und das Thema Additive Fertigung bei SBOT an Zugkraft gewinnt, zeigt sich daran, dass erst kürzlich eine Sapphire XC-Anlage mit einem Bauraum von 600 mm Durchmesser und 550 mm Bauhöhe gekauft wurde. Zunächst hat man diese in Amerika in Betrieb genommen und dort auch die ersten Teile hergestellt. Im Oktober dieses Jahres wurde das System nach Ternitz transferiert, wo es speziell für die Fertigung von Teilen aus Inconel 718 eingesetzt wird. „Inconel ist für uns ein sehr wichtiger Werkstoff für Komponenten in der Ölfeld-Technologie. Aber auch für andere Hochtemperaturanwendungen im Energiesektor und im europäischen NewSpace-Bereich gibt es konkrete Anfragen. Denn dieser Sektor wird auch bei uns immer stärker. Zudem sind wir mit unserer CNC-Zerspanung in der Lage, die Teile fertig zu bearbeiten und so dem Markt einbaufertige Teile aus Hochleistungswerkstoffen zur Verfügung zu stellen“, resümiert Wurzer und weist noch einmal auf die hervorragende Zusammenarbeit mit Velo3D hin, was für ihn ein Schlüssel für die erfolgreiche Technologieeinführung ist.

Groß denken – Zukunft meistern

Ein weiteres Indiz für die Wichtigkeit der Thematik bei SBOT ist die Tatsache, dass der bislang etwa 400 m² umfassende AM-Bereich in Ternitz im ersten Schritt um ca. 1.000 m² und in den nächsten Jahren noch größer ausgebaut werden soll. „Das sind ambitionierte Ziele, das ist uns schon bewusst, aber wir sehen in der Kombination aus unserer Zerspanungskompetenz für Hochleistungswerkstoffe wie unsere NONMAG-Stähle und auch andere sowie der entstehenden Kompetenz in der Additiven Fertigung die perfekte Kombination, um für künftige Anforderungen aus dem Markt bestens aufgestellt zu sein“, fasst Matthias Jud die Pläne für die Zukunft zusammen und Michael Harsch bestätigt abschließend: „Anwender wie SBOT veranschaulichen sehr klar, dass die Additive Fertigung in der Industrie angekommen ist. Wenn Traditionsunternehmen mit Weltruf dieses Thema für sich erschließen, dann ist das mehr als der Startschuss, sich mit dem Thema zu beschäftigen. Wir als Velo3D stehen jedenfalls bereit, uns diesen Herausforderungen zu stellen.“ Zusätzlich engagiert sich SBOT auch bei AM-Austria, der Interessensvertretung der österreichischen AM-Industrie, denn man ist der Auffassung, dass man gemeinsam mehr erreichen kann und durch die Zusammenarbeit mit anderen Unternehmen aus der 3D-Druck-Branche dazu beitragen kann, das Thema in der Industrie stärker zu etablieren. AM-Austria lädt auch interessierte Unternehmen dazu ein, sich dem Konsortium anzuschließen und von der Zusammenarbeit zu profitieren.

Velo3D auf der Formnext: Halle 12.0, Stand D01

Teilen: · · Zur Merkliste