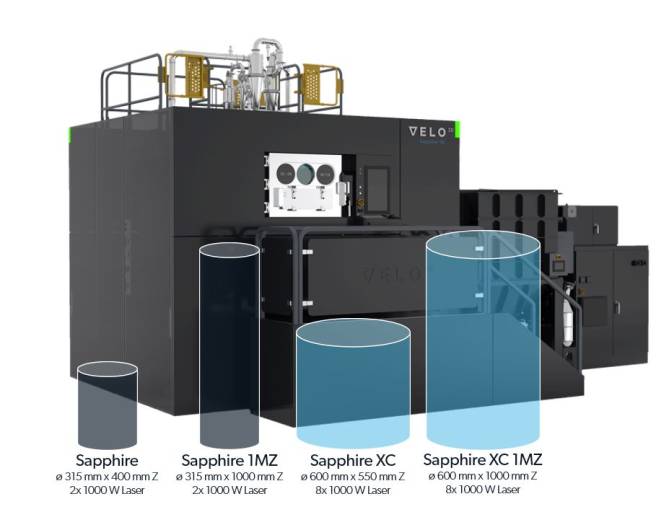

Velo3D Sapphire: Ungestützt und frei

Die Probleme der additiven Metallteilefertigung in einem Zug lösen? Bei Velo3D ist man überzeugt: Das geht! Mit ihren Sapphire-Maschinen und einer cleveren Datenaufbereitung will das US-amerikanische Unternehmen jetzt auch am europäischen Markt punkten. Eine Vertriebs- und Serviceniederlassung in Augsburg ist die EMEA-Keimzelle.

Die Technologie der Sapphire-Maschinen von Velo3D räumt mit den größten Herausforderungen der LPBF-Technologie auf. Drucken ohne Stützgeometrien und saubere Downfaces sind damit realisierbar.

„Wir haben bei unserer Kombination aus Maschine und Software besonderen Wert darauf gelegt, eine Lösung zu schaffen, die eine möglichst einfache Bedienung bei kalkulierbaren Ergebnissen ermöglicht. Weltweit. Einheitlich. Einfach.“

Was, wenn es möglich wäre, Metallteile im Pulverbett ohne Stützgeometrien und mit sauberen, glatten Downfaces herzustellen? „Das geht doch! Wir können das“, behauptet Frank Seifert, Sales Director Central Europe bei Velo3D, und legt zum Beweis zwei Bauteile auf den Tisch. Das eine – wohlgemerkt nur ein Demonstrator – ist eine kleine Rakete mit einem frei beweglichen Delphin im Inneren, die komplett ohne Stützgeometrie gebaut wurde. Das andere ein Turbinenrad mit innenliegenden Schaufelgeometrien, die einen Mitarbeiter „wohl in den Wahnsinn treiben würden, wenn er dort Stützgeometrien entfernen müsste“, amüsiert sich Seifert.

Die Flow-Software für die Datenaufbereitung nimmt dem Anwender problematische Entscheidungen ab und versieht den Baujob mit den perfekten Bauparametern.

Innovativer Pulverauftrag

Dass Velo3D mit seinen Sapphire-Maschinen in der Lage ist, ohne Stützgeometrien zu drucken oder aber Downfaces sauber hinzubekommen, hat mehrere Gründe. Ein wesentlicher Faktor, der zu diesen Möglichkeiten beiträgt, ist das einzigartige Recoater-System. Doch was macht Velo3D so anders? Statt wie sonst üblich das neu aufgetragene Pulver mit einer Klinge oder Walze auf Schichthöhe abzuziehen, setzt man auf einen dickeren Pulverauftrag, der nachfolgend auf die Zieldicke extrahiert wird. „Diese Auftragsstrategie ermöglicht es uns, viel flexibler auf Veränderungen im Pulverbett zu reagieren. Unterstützt durch eine sehr umfangreiche Sensorik und auf der Basis bildgebender Verfahren überprüfen wir permanent die Ergebnisse bei jeder Bauschicht. Sowohl vor dem Scanvorgang als auch danach. Das ermöglicht es uns, die Maschine jederzeit nachzukalibrieren und auf Veränderungen im Bauprozess unmittelbar zu reagieren“, verrät Seifert.

Velo3D nennt die Prozessüberwachung „Assure“ und damit verbindet man nicht nur die dauernde Überprüfung des Bauprozesses, sondern auch eine optimale automatisierte Prozessvorbereitung durch die eigens entwickelte Slicing Software „Flow“. Denn nur dadurch sei es möglich, davon ist man bei Velo3D überzeugt, die immer gleichen Baubedingungen für die Baujobs sicherzustellen. Wofür dies erforderlich ist? „Wir erzeugen mit unserer Flow-Software ein Production File („Golden Print File“), das auf jeder unserer Sapphire-Maschinen eingesetzt werden kann. Durch die automatisierte Jobvorbereitung wird sichergestellt, dass mit ein und demselben Production File überall auf der Welt das gleiche Ergebnis herauskommt“, verspricht der Vertriebsleiter.

Alle überhängenden Bereiche im Inneren der Mikorturbine werden ohne Stützgeometrie aufgebaut – und das bei gleichbleibender mechanischer Eigenschaft und Oberflächenqualität.

Cleveres Softwarekonzept

Die Flow-Software sieht man bei Velo3D als Schlüssel für disruptives Produzieren. Der Aufbau der Software beinhaltet eine Analyse des Bauteils und eine anschließende optimierte Bauprozessgenerierung. Velo3D verspricht, dass damit die Möglichkeit geschaffen wird, dass beispielsweise auch ein versierter Konstrukteur nach einer Einschulung auf die Software in der Lage ist, einen optimalen Bauprozess zu generieren. Das Besondere an der Flow-Software ist aber, dass für unterschiedlichste Anforderungen beim Bauteil im Bauprozess unterschiedliche Belichtungsstrategien verwendet werden. „Der Anwender muss dabei nicht wissen, welche geometrische Besonderheit welche zugehörige Belichtungsstrategie, die im Übrigen auch eine adaptierte Recoating-Strategie beinhalten kann, benötigt. Das System wählt die erforderliche Kombination aus und modelliert daraus die entsprechende Parameterauswahl“, geht Seifert ins Detail. Das hat zur Folge, dass ein Baujob entsteht, der eine Vielzahl geometriespezifischer Baustrategien enthält. Diese Baustrategien werden durch Velo3D entwickelt, validiert und in die Datenbank der Flow-Software implementiert. Treten Anforderungen zutage, die mit den verfügbaren Strategien noch nicht bewältigt werden können, unterstützt Velo3D seine Kunden mit der Bereitstellung neuer Strategien, die dann über den Support an alle Softwarebetreiber verteilt werden. Damit ist sichergestellt, dass man immer über die besten Baustrategien verfügt.

Offenes Materialkonzept, geschlossener Materialkreislauf

Auch materialseitig ist das Velo3D-Konzept ganz auf Kundenorientierung ausgelegt. Der geschlossene Materialkreislauf in der Maschine sorgt für eine maximale Ausnutzung des eingesetzten Pulvermaterials. Dabei ist der Anwender nicht an das von Velo3D zertifizierte Pulver gebunden. „Wir vertreten die Auffassung, dass der Anwender maximale Flexibilität benötigt, um ideal auf seine Kundenanforderungen reagieren zu können. Wir arbeiten mit renommierten Materiallieferanten zusammen, von denen man die von uns zertifizierten Materialien beziehen kann. Sollte ein Anwender aber anderes Material bevorzugen, unterstützen wir ihn bei der Einführung trotzdem“, bemerkt Seifert. Wie das funktioniert? Möchte ein Anwender noch nicht zertifiziertes Material einsetzen, bekommt er von Velo3D eine Spezifikation der Rahmenbedingungen, die das Pulver erfüllen muss, um für den Prozess geeignet zu sein. Damit kann er dann bei seinem Lieferanten die Pulverfraktionen beziehen, die den geforderten Werten entsprechen. Im Anschluss daran kann er das Material von Velo3D prüfen lassen und bekommt die grundlegenden Verarbeitungsrichtlinien, die dann in die Flow-Software eingespielt werden.

„Für den Kunden steht ein funktionierender Baujob im Vordergrund. Darum begleiten wir unsere Kunden in allen Bereichen des Fertigungsprozesses. Das beinhaltet eben auch das Material. Und da muss der Anwender in der Lage sein, das zu benutzen, was er für die Erfüllung seiner Aufgabe braucht. Deshalb unterstützen wir auch dabei. Der Anwender hat bei uns eine Anlaufstelle für die Abstimmung der gesamten Prozesskette“, fasst Seifert zusammen.

formnext: Halle 12.0, D01

Teilen: · · Zur Merkliste