Trumpf TruPrint 1000: Schnell und flexibel Metallteile drucken

Trumpf erweitert sein Technologie- und Produkt-Portfolio im Bereich der industriellen 3D-Drucker. Auf der Formnext hat das weltweit führende Unternehmen für Werkzeugmaschinen, Laser sowie Elektronik neue Maschinen für die Additive Fertigung von Metallteilen vorgestellt. Neu ist insbesondere das Verfahren Laser Metal Fusion (LMF). Gemeinsam mit der seit 15 Jahren etablierten und kontinuierlich weiterentwickelten Technologie Laser Metal Deposition (LMD) hat Trumpf beide relevanten Technologien im Metallbereich im Programm.

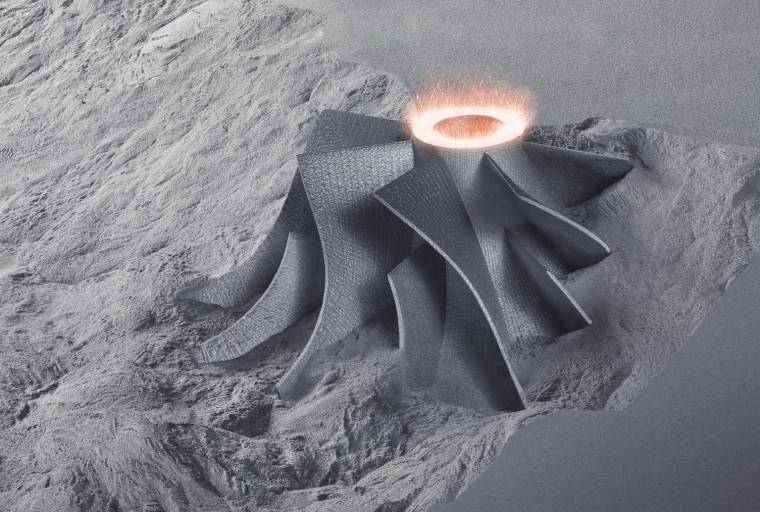

Beim LMF-Verfahren baut der Laser die gewünschte Teileform in einem Pulverbett schichtweise auf.

Das Prinzip der Additiven Fertigung ist verlockend: Laser und metallisches Pulver bauen Schicht für Schicht beliebige Bauteile auf – die Daten kommen direkt aus einem 3D-Konstruktionsprogramm. Bei LMF-Anlagen entsteht das Bauteil schichtweise im Pulverbett. Diese Technologie eignet sich besonders für geometrisch komplexe Teile, beispielsweise mit Innenkanälen und Hohlräumen sowie für die wirtschaftliche Fertigung von Einzelteilen oder kleinen Serien.

TruPrint: 3D-Drucker mit LMF-Technologie

Mit der neuen LMF-Maschine TruPrint 1000 zielt Trumpf auf genau diese Anwendungsfälle. Das kompakte Modell spricht Technologieeinsteiger und Profis gleichermaßen an und kann Bauteile mit einer Größe von maximal 100 Millimeter Höhe und 100 Millimeter Durchmesser generieren. Die für eine einfache Touchscreen-Bedienung optimierte Benutzeroberfläche führt intuitiv durch die einzelnen Prozessschritte. Im kompakten Gehäuse der TruPrint 1000 sind sämtliche Komponenten integriert: Laser, Optik, Prozesskammer, Filtereinheit und Schaltschrank. Das eigentlich Spannende spielt sich in der Prozesskammer ab, hier sitzen Vorrats-, Bau- und Überlaufzylinder in einer Achse nebeneinander. In Form von Pulver haben im Vorratszylinder bis zu 1,4 Liter Edelstahl, Werkzeugstahl, Aluminium oder andere schweißbare Werkstoffe Platz.

Zum Prozess selbst: Der sogenannte Beschichter trägt Pulver vom Vorrats- auf den Bauzylinder auf. Anschließend verschmilzt der 200 Watt starke Laser die erste Pulverschicht entsprechend der Teilekontur. Im nächsten Schritt sinkt der Bauzylinder ab und das überschüssige Pulver landet im Überlaufzylinder. Dieser Vorgang wiederholt sich so lange, bis das Bauteil vollständig generiert ist. Bei jeder Rückkehr zum Vorratszylinder kippt die Mechanik den Beschichter leicht, sodass dieser vergleichsweise schnell zurückfährt, ohne mit Pulverbett oder aufgebautem Bauteil zu kollidieren. Um Oxidbildung und somit Brandgefahr zu vermeiden, findet der gesamte Prozess in der Kammer unter Schutzgas und einem Sauerstoffgehalt von 0,1 Prozent statt.

Neben der kompakten 1.000er Maschine hat Trumpf auf der Formnext auch einen Prototypen der TruPrint 3000 vorgestellt. Mit dem größeren Schwestermodell, das ebenfalls auf der LMF-Technologie basiert, werden sich Bauteile mit einer Größe von bis zu 400 Millimeter Höhe und 300 Millimeter Durchmesser für die industrielle Fertigung generieren lassen. Damit der Prozess robust und die Teilequalität hoch bleiben, wird die Prozesskammer bei der 3.000er Maschine auf bis zu 500 Grad Celsius temperiert.

Teilen: · · Zur Merkliste