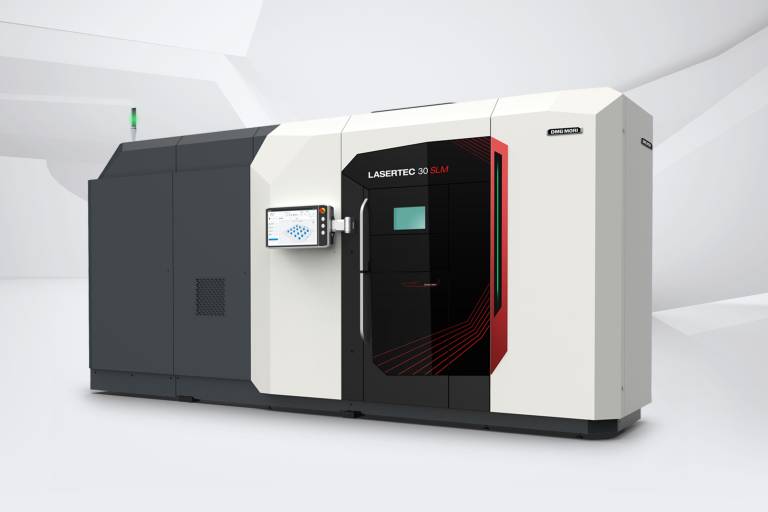

Robust und zuverlässig: Additive Manufacturing mit der neuen Lasertec 30 SLM 3. Generation

DMG Mori setzt mit der Einführung der Lasertec 30 SLM 3. Generation auf der Hausausstellung in Bielefeld neue Maßstäbe in der Additiven Fertigung. Diese innovative Plattform wurde von Grund auf mit dem umfassenden Know-how von DMG Mori im Bereich der Additiven Fertigung und des Werkzeugmaschinenbaus entwickelt. Der neue Quad-Laser mit vollständiger Überlappung der Scanfelder und einem Bauvolumen von 325 x 325 x 400 mm trifft genau die Anforderungen des Marktes. Die Lasertec 30 SLM 3. Generation definiert Robustheit und Wiederholgenauigkeit neu.

Die neue DMG Mori Lasertec 30 SLM 3. Generation ist der neue Maßstab für Robustheit und Wiederholgenauigkeit.

Diese Weiterentwicklung baut auf den Stärken ihrer Vorgänger auf und erfüllt die wachsenden Anforderungen eines dynamischen Marktes. Auffällig ist die Verwendung von Gussteilen für den Rahmen der Maschine, eine Praxis, die sich bei DMG Mori in der Fräs- und Drehmaschinentechnik bewährt hat und nun erstmals in der Additiven Fertigung Anwendung findet. Diese Bauweise garantiert höchste Steifigkeit und optimale Fertigungsbedingungen.

Vermeidung von Qualitätsproblemen

Während bei herkömmlichen Werkzeugmaschinen dynamische Kräfte durch Achsbewegungen entstehen, sind bei der Lasertec 30 SLM 3. Generation thermische Ausdehnungen durch Temperaturänderungen die größte Herausforderung. DMG Mori nutzt seine umfangreiche Erfahrung, um diese thermisch bedingten Verzüge zu minimieren. Die Prozesskammer ist innerhalb des Gussrahmes schwimmend gelagert und kann sich bei Temperaturschwankungen frei ausdehnen. Gleichzeitig sind die Optikmodule fest auf dem Gussrahmen montiert. Eine präzise Kalibrierung des Beschichters mittels einer Referenzfläche gewährleistet einen konstanten Abstand zwischen Optik und Pulverbett, zusätzlich unterstützt durch eine aktive Temperaturkompensation der Positionierung in der Z-Achse. Eine effektive Lösung, um Qualitätsprobleme zu vermeiden, die aus Abstandsänderungen zwischen Optik und Pulverbett hervorgehen.

Pulver von höchster Qualität

Ein entscheidender Wettbewerbsvorteil der Lasertec SLM-Serie sind die rePlug-Pulvermodule von DMG Mori, die die Zeit zwischen den Fertigungsaufträgen verkürzen und die Flexibilität erhöhen. Das rePlug-Pulvermodul ist eine in sich geschlossene, automatisierte Einheit für das Metallpulvermanagement, die gegen andere rePlug-Einheiten ausgetauscht werden kann. Bestehende Kunden mit zertifizierten Prozessen, wie sie häufig in der Luft- und Raumfahrt sowie in der Medizintechnik anzutreffen sind, schätzen und verlassen sich auf das rePlug-System, um sicherzustellen, dass kontinuierlich Pulver von höchster Qualität im Einsatz ist.

Das nicht aufgeschmolzene Pulver aus dem Arbeitsbereich wird gesiebt und für die Wiederverwendung vorbereitet – alles unter einer Inertgasatmosphäre in einem geschlossenen Kreislauf. Dadurch wird nicht nur die Oxidation oder Feuchtigkeitsbildung minimiert, sondern auch die mögliche Exposition des Bedieners gegenüber dem Pulver verringert – ein wichtiger Sicherheitsaspekt. Für andere Kunden erleichtert das rePlug-Pulvermodul den Wechsel zwischen verschiedenen Materialien erheblich. Der Wechsel des gesamten rePlug-Moduls und die einfache Reinigung der zugehörigen Komponenten in der Maschine machen die Lasertec 30 SLM 3. Generation zur Maschine mit dem schnellsten Materialwechsel auf dem Markt. Dies erweitert das Anwendungsspektrum einer einzigen Maschine erheblich.

Schäden und Ausfallzeiten vermeiden

Erstmals ermöglicht die Lasertec 30 SLM 3. Generation einen schnellen Wechsel des Baucontainers, was die Effizienz der Maschine weiter steigert, da nicht mehr gewartet werden muss, bis der Bauauftrag abgekühlt ist. Abdeckungen für den Baucontainer und den Arbeitsraum werden während des Betriebs im Arbeitsraum gelagert. Sie dienen dazu, den Baucontainer bei der Entnahme zu verschließen und die Inertgasatmosphäre in der Maschine zu erhalten. Der nächste Bauauftrag kann so ohne erneute Inertgasflutung schnell gestartet werden.

Eine Kameraüberwachung des Pulverbettes stellt eine hohe Bauteilqualität sicher und minimiert Prozessunterbrechungen. Nach jeder Schicht wird die Oberfläche auf Anomalien gescannt, bevor sich der Beschichter bewegt. Für den Fall, dass ein Vorsprung nicht rechtzeitig erkannt wird, ist der bidirektionale Beschichter mit einem Kollisionsschutzmechanismus ausgestattet. Bei Kontakt mit einem Bauteil, das aus dem Pulverbett herausragt, wird der Beschichter mechanisch sofort vom Antriebssystem entkoppelt, so dass weitere Schäden und Ausfallzeiten vermieden werden.

Sichere sowie effiziente Arbeitsabläufe

Der neu konzipierte Gasvolumenstrom über dem Pulverbett gewährleistet eine gleichmäßige laminare Strömung während des Prozesses. Der sekundäre Gasstrom unterhalb des Schutzglases verhindert die Bildung von Rückständen auf dem Schutzglas. Ein innovatives Schutzglasmonitoringsystem überwacht das Schutzglas während des gesamten Prozesses und warnt vor Verschmutzungen. Eine zusätzliche Beleuchtung des Schutzglases unterstützt die einfache Überprüfung und Reinigung zwischen den Baujobs.

Die Benutzerfreundlichkeit und Ergonomie der Maschine stehen bei DMG Mori im Mittelpunkt. Die neue Celos X-Bedienumgebung führt durch alle Schritte des Druckjobs, von der Reinigung des Sicherheitsglases bis zur Nachfüllung von Pulver und täglichen Wartungsarbeiten. Diese Anleitung gewährleistet sichere sowie effiziente Arbeitsabläufe und senkt die Eintrittshürden insbesondere für Technologieeinsteiger erheblich.

Teilen: · · Zur Merkliste