Nikon SLM Solutions SLM 280: Hochdruckreaktoren für die Prozessindustrie

Seit über 170 Jahren beschäftigt man sich bei Thaletec mit Emailtechnologie. Der Verbund aus Stahl und Emaille zählt zu den Spezialitäten des Unternehmens. Für die Herstellung von Anlagenbauteilen mit integrierten Funktionen kommen neuerdings auch additive Fertigungsverfahren zum Einsatz. Unter Begleitung durch das Ingenieurbüro Jurec entstand so auf einer SLM 280 Lasersintermaschine ein Hochdruck-Reaktorgefäß für die Prozessindustrie.

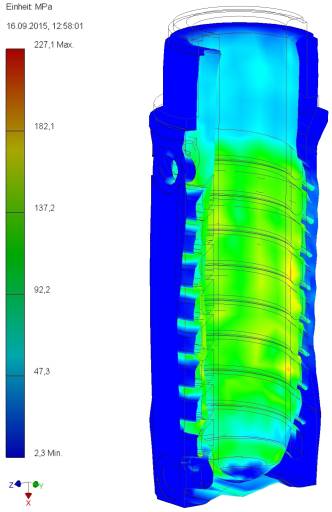

Mithilfe von FEM-Berechnungen wird die optimale Dimension und Lage der Temperierkanäle ermittelt.

„Additive Fertigungsverfahren eröffnen dem Anwender verfahrenstechnischer Anlagen neue und hocheffiziente Ansätze zur Optimierung. Die Umsetzung der Ideen klappt dann am schnellsten, wenn kompetente Partner bei Entwicklung und Konstruktion frühzeitig mit eingebunden sind.

“

Das im Juni 1686 gegründete Hüttenwerk Thale am Harz begann seine traditionsreiche Geschichte als reines Eisenhüttenwerk und wurde später für die Weiterverarbeitung des gewonnenen Stahls zu Achsen und Blechen erweitert. 1835 wurde mit der Emaillierung von Töpfen und Pfannen begonnen, woraus sich vor ca. 100 Jahren der Bau von emaillierten Behältern für die chemische Industrie entwickelte. Mit Recht kann man sagen, dass damit in Thale der Grundstein für die industrielle Nutzung von Email gelegt wurde. Damals, beginnend mit einfachen Behältern, ist sehr schnell die Entwicklung in Richtung Reaktoren vorangeschritten, die, gemessen an heutigen Ansprüchen, sehr einfacher Art waren. In der Blütezeit waren im Werk ca. 800 Mitarbeiter damit beschäftigt, jährlich 1.200 Behälter und 500 Reaktoren in den verschiedensten Größen herzustellen.

Meilensteine in der Entwicklung sind Produkte wie z. B. der emaillierte U-Rohrbündel-Wärmetauscher, der durch seine Technologie der Rohrbefestigung weltweit einzigartig ist. Andere Produkte wie Ventile und das Thale-Pharmaemail runden das Programm ab, um sämtlichen Kundenanforderungen gerecht zu werden. Im Oktober 2007 wurde die EHW Thale Email GmbH durch drei Privatinvestoren übernommen. Seither liegt der Schwerpunkt des Unternehmens auf der Versorgung des Marktes mit Ersatzteilen und Dienstleistungen sowie auf der Fertigung und Weiterentwicklung emaillierter Apparatetechnik.

Die Innenseite des Reaktorgefäßes wird durch eine Emailschicht vor den teils hochreaktiven Prozesssubstanzen geschützt. Die Kombination solcher Emailschichten mit verschiedenen Behältermaterialien ist die Kernkompetenz der Thaletec GmbH.

Neue Lösungen für die Prozessindustrie

Wie groß das Potential der Additiven Fertigung für den Apparate- und Anlagenbau in der Prozessindustrie wirklich ist und welche Herausforderungen bei der weiteren Entwicklung bevorstehen, zeigt das Beispiel eines neu entwickelten Hochdruckreaktors der Thaletec.

Hochdruckreaktoren werden in der Verfahrenstechnik zur Durchführung von chemischen Reaktionen unter Drücken bis zu 200 bar eingesetzt. Bisher werden diese aus Werkstoffen wie Edelstahl oder Hastelloy spanend gefertigt. Für die Anwendung bei chemisch hoch aggressiven Produkten werden Hochdruckreaktoren zusätzlich mit einem Inliner aus PTFE ausgestattet.

Mit einer Bauhöhe von 300 mm wurde die maximale Bauhöhe von 350 mm der SLM 280-Maschine nahezu vollständig ausgenutzt.

Prototyp mit integrierter Funktion

Thaletec hat für diesen Anwendungsfall den Prototypen eines emaillierten Hochdruckreaktors entwickelt. Diese neue Lösung wurde mithilfe von Selective Laser Melting (SLM®) hergestellt. Die Verwendung dieses Fertigungsverfahrens macht den Weg frei, den Hochdruckreaktor mit einem integrierten Temperierkanal für das Beheizen oder Kühlen des Reaktorinnenraums auszuführen.

„Durch das SLM®-Verfahren wird es möglich, innere Strukturen wie Kanäle oder Hohlräume in komplexen Bauteilen herzustellen, die durch übliche spanabhebende Fertigungsverfahren wie Drehen, Fräsen und Bohren nicht herstellbar sind. Beim SLM®-Prozess wird das im 3D CAD-System entwickelte und geometrisch optimierte Bauteil zunächst digital nachbearbeitet und dann der SLM®-Anlage zugeführt. Darin wird das Bauteil schichtweise aufgebaut. Das von Thaletec für das Selective Laser Melting verwendete Werkstoffsystem ist zudem emaillierfähig“, schildert Dr. Jürgen Reinemuth, Inhaber des Ingenieurbüros Jurec Dr. Juergen Reinemuth Consulting und Mitgesellschafter von Thaletec, die Details zum Projekt.

Hergestellt wurde der Reaktorprototyp in einer SLM® 280 der SLM-Solution GmbH. Diese Maschine verfügt über einen Bauraum von 280 x 280 x 350 mm und eine leistungsstarke Doppel-/Multi-Laser-Technologie. Die Bauzeit für den Hochdruckreaktor betrug etwa 70 Stunden bei einer Höhe von 300 mm und einem Außendurchmesser von 80 mm. Er besteht aus einer emaillierfähigen Edelstahllegierung und wiegt etwa 4.700 g.

Deutlich verbesserte Funktionalität bei geringerem Gewicht

Die Kombination aus Emaillierung und integriertem Temperierkanal bietet gegenüber den bisher üblichen Lösungen einen deutlich verbesserten Wärmeübergang zwischen Produkt und Wärmeträgermedium und damit die Möglichkeit, die Wärmetönung des Prozesses besser zu beeinflussen. Darüber hinaus wird eine höhere Druckhaltefähigkeit trotz geringerer Wandstärken möglich sowie eine garantiert diffusionsdichte und chemisch hoch beständige Beschichtung im medienberührten Innenraum erzielt. Ferner wird das Gewicht des Hochdruckreaktors reduziert, was bei der Handhabung der Reaktoren im Labor von Bedeutung ist.

Strenge Richtlinien sind einzuhalten

Um Hochdruckreaktoren einsetzen zu können, müssen diese nach Druckgeräterichtlinie 97/23 (DGRL) und nach einem gültigen Regelwerk, z. B. AD 2000, gestaltet und ausgeführt sein. In enger Zusammenarbeit mit einer benannten Stelle können additiv gefertigte Hochdruckreaktoren von Thaletec entsprechend als zugelassenes Druckgerät produziert werden. Thaletec verfügt über eine geprüfte und bewährte Vorgehensweise, die es erlaubt, additiv gefertigte Druckgeräte nach DGRL zu zertifizieren.

Spezielles Know-how erforderlich

Der Prototyp des additiv gefertigten Hochdruckreaktors wurde in enger Zusammenarbeit mit der Firma Thaletec GmbH und dem Ingenieurbüro Jurec entwickelt. „Der Einstieg in die Additive Fertigung ist für Industrieunternehmen oft kein leichter Schritt. Neben den zusätzlichen Möglichkeiten, die generative Verfahren bieten, sind auch die Einschränkungen und fertigungsspezifischen Besonderheiten oft noch nicht im Blickfeld der Entwickler und Designer“, so Dr. Reinemuth.

Das Ingenieurbüro Jurec hat sich darauf spezialisiert, kleine und mittelständische Unternehmen zu unterstützen, die Potenziale Additiver Fertigung auszuschöpfen. Jurec berät diese Unternehmen bei der Entwicklung und Konstruktion additiv gefertigter Komponenten im Maschinenbau und in der chemischen Verfahrenstechnik. Im engen Schulterschluss mit den Anwendungstechnikern von SLM-Solutions entstehen dadurch maßgeschneiderte Lösungen mit funktionalem Mehrwert.

www.thaletec.com www.jurec.de www.slm-solutions.com

Teilen: · · Zur Merkliste