Formnext 2021: AMCM – hocheffiziente Kupferbauteile im 3D-Druck dank 1-kW-Faserlaser

Auf der führenden Messe für Additive Fertigung Formnext in Frankfurt zeigte AMCM (Additive Manufacturing Customized Machines), wie durch den Kupfer-3D-Druck neu gedachte Designs (z. B. bei Induktoren) realisiert werden können und warum gerade ein 1-kW-Infrarot-Faserlasersystem so attraktiv für die Kupferverarbeitung ist. Neben der Umstellung zum Single-Part-Design ermöglicht dieses System auch eine deutliche Produktivitätssteigerung bei gleichzeitig hoher Prozessstabilität.

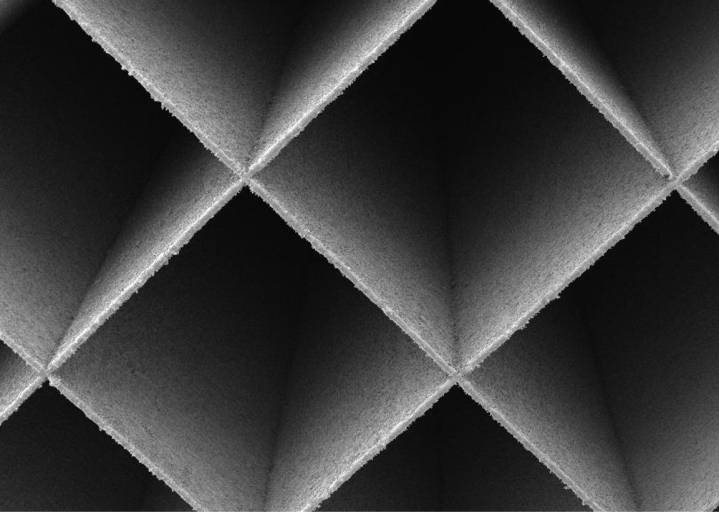

Drucken von z. B. feinsten Strukturen für Anti-Scatter Grids (Streustrahlenraster) mit Wandstärken von 100 μm.

AMCM macht im 3D-Metalldruck den Weg frei für neue Anwendungen, die von standardisierten AM-Systemen nicht realisiert werden können. AMCM, ein EOS-Unternehmen, bietet Upgrades für die erfolgreichen EOS-Systeme an, oder, wenn nötig, fast komplett neu konzipierte Systeme basierend auf bewährter EOS-Technologie und -Prozessen.

Neu designter thyssenkrupp Induktor 3D gedruckt. Der Induktor erlaubt sowohl das Aufheizen als auch das Abkühlen des zu härtenden Werkstücks.

Hocheffiziente Kupferbauteile mit feinsten Strukturen im Single-Part-Design

Kunden wie thyssenkrupp sind durch die AMCM M 290-1 1 kW mit einem bewährten 1-kW-Infrarot-Faserlaser in der Lage, hocheffiziente Kupfer-Bauteile herzustellen. Im ersten Schritt hat thyssenkrupp einen konventionell gefertigten Induktor mit einem im gleichen Design 3D-gedruckten Induktor aus Reinkupfer verglichen – das Ergebnis waren Leistungssteigerungen wegen z. B. eliminierter Lötstellen.

Weiterhin wurde eine Annahme über ein Neudesign in 3D-Druck getroffen mit deutlich besserem Ergebnis. Als Folge wurde ein Induktor mit einem innovativen Neudesign konzipiert, gebaut und gemessen. Das neue Induktor-Design erzeugt ein optimiertes Magnetfeld, welches zu einem effizienteren Prozess führt. Die Kosteneinsparung beträgt bei der Herstellung des Induktors im additiven Verfahren beeindruckende 60 %. Der Induktor hat einen 2,5fach längere Lebensdauer und darüberhinaus kann der Stromverbrauch während des Erhitzungsvorgangs beim Einsatz des Induktors um 50 % reduziert werden.

Bei Werkstücken wie dem Induktor erzielt das 1-kW-Faserlasersystem von AMCM, in Verbindung mit den richtigen Prozessparametern, eine elektrische Leitfähigkeit des Bauteils von 100 % IACS (International Annealed Copper Standard). Besonders ist die Kombination von großem Bauraum und einem feinen 85 μm Spot, sodass auch bei etwas größeren Kupfer-Bauteilen feinste Strukturen wie z. B. komplexe Kühlkanäle erzeugt werden können – damit ist sie perfekt auf solche Anwendungen abgestimmt.

Die verwendete Faserlasertechnologie bietet dem Kunden außerdem den großen Vorteil, flexibel noch weitere Werkstoffe auf der Anlage verarbeiten zu können. Optional kann das System auch mit zwei 1-kW-Lasern ausgestattet werden.

Mit dem AMCM 290-1 1-kW-System können auch bei größeren Kupfer-Bauteilen feinste Strukturen wie z. B. komplexe Kühlkanäle erzeugt werden.

Mit größter 3D gedruckten Kupferbrennkammer ins Weltall

Die Antriebe für Raketen müssen immer effizienter werden. Durch den 3D-Druck werden außerdem immer kürzere Entwicklungszyklen möglich – Zeit ist ein Schlüsselfaktor in der zivilen Weltraumindustrie.

Launcher, der erste AMCM-Kunde aus der Raumfahrtindustrie, war der Anlass zur Entwicklung eines 1-kW-Faserlasersystems, mit möglichst großem Bauraum, die AMCM M 4K. Diese ermöglicht es die mit einem Meter Höhe größte und zugleich hocheffiziente additiv gefertigte Brennkammer aus einer Kupferlegierung (CuCrZr) mit internen Kühlkanälen an einem Stück 3D zu drucken.

Das Maschinenkonzept der AMCM M 4K erlaubt ein komplett optimiertes Design der internen Kühlkanäle, eine Reduzierung der Bauteile, eine Prozessvereinfachung und geringere Gesamtkosten.

Die AMCM M 290 Systemfamilie: fein und stark

Die AMCM M 290 Systemfamilie bietet neben der kW-Ausstattung auch eine auf feinste Anwendungen optimierte 400-W-Variante. Die Anforderung von Dunlee war, Anti-Scatter Grids (Streustrahlenraster) mit feinsten Wandstärken zu drucken. Die Anti-Scatter Grids absorbieren die vom Körpergewebe des Patienten abgelenkten Röntgenstrahlen und erhöhen damit den Kontrast und die Genauigkeit von Röntgenaufnahmen. Martin Bullemer, Geschäftsführer AMCM erläutert: „Für diese feine Anwendung ist die 400-Watt-Lösung aus der AMCM M 290 Systemfamilie mit kleiner Spotgröße bei maximaler Bauteilgröße von 135 x 220 mm die optimale Lösung. So kann das anspruchsvolle Design der Anti-Scatter Grids auf neuartige und optimierte Weise im 3D Druck gefertigt werden.“

Mit einer speziellen Software optimiert auf das refraktive Wolfram, lassen sich problemlos Gitter in reproduzierbar gleicher Qualität erzeugen. Wenn mehr Leistung benötigt wird, wie bei anspruchsvollen Materialien wie Kupfer kommen die 1-kW-Varianten der AMCM M 290 ins Spiel. AMCM bietet Leistungs-Upgrades der EOS M 290 Systeme auf einen 1-kW-Laser auch direkt vor Ort beim Kunden an.

Teilen: · · Zur Merkliste