LMP - neues Verfahren der Grob-Werke

Die Grob-Werke in Mindelheim sind ein etablierter Hersteller von Bearbeitungsmaschinen für die Serienfertigung, der sein Produktportfolio in den Bereich der Additiven Fertigung ausweitet. Dazu entwickelt das Unternehmen mit dem Liquid Metal Printing (LMP) ein neuartiges additives Fertigungsverfahren, welches im Vergleich zum Stand der Technik deutliche Vorteile in puncto Wirtschaftlichkeit und Baugeschwindigkeit bietet.

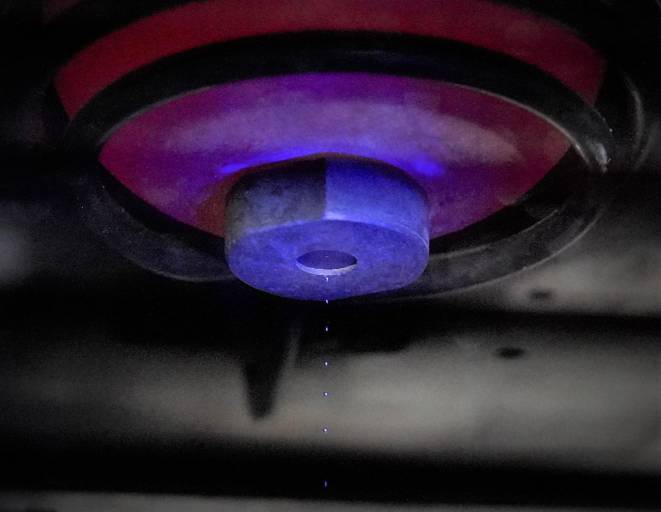

Der Druckkopf des LMP-Verfahrens im Betrieb: die Tropfen werden durch einen Kolben mit Piezoaktuator gebildet.

„Unser Entwicklungsteam arbeitet an einer neuen additiven Fertigungstechnologie, die durch den Verzicht auf Metallpulver, Laserstrahlquellen und nachgelagerten Sinterprozessen eine schnelle, einfache und wirtschaftliche Fertigung von Aluminiumbauteilen ermöglicht. Zur Abdeckung der industriellen Anforderungen binden wir gerne frühzeitig Kunden in den Entwicklungsprozess mit ein. Wir freuen uns daher auf Ihre Rückmeldung.“

Während industriell etablierte metallverarbeitende AM-Verfahren üblicherweise ein feines und teures Pulver als Ausgangsmaterial einsetzen, arbeitet das LMP-Verfahren mit günstigem Aluminiumdraht als Rohmaterial. Durch den Verzicht auf leistungsstarke Laserstrahlquellen und aufwändige Optiken kann eine wirtschaftliche Anlage realisiert werden, die bereits in der ersten Entwicklungsstufe hinsichtlich der Baugeschwindigkeit mit einer Quad-Laser Anlage konkurrieren kann. Ein zusätzlicher Vorteil gegenüber den Pulverbettverfahren ist eine deutlich geringere Abhängigkeit der Baugeschwindigkeit und der Wirtschaftlichkeit vom Füllgrad des Bauraums, da der zeitintensive Prozessschritt des Schichtauftrags wegfällt. Es ist also nicht erforderlich, den gesamten Bauraum möglichst effizient mit Bauteilen zu füllen, um wirtschaftlich zu fertigen.

Schnittmodell des LMP-Druckkopfs.

Der LMP-Prozess – Tropfenerzeugung

Der Aluminiumdraht wird direkt von einer Drahtrolle in den induktiv auf etwa 750° C geheizten Tiegel des Druckkopfs gefördert und aufgeschmolzen. Auf der Unterseite schließt eine austauschbare Düsenplatte mit einer Düsenbohrung von 500 µm den Tiegel ab. Der Keramikkolben oberhalb der Düsenöffnung wird von einem Piezoaktuator bewegt und erzeugt mit einer kurzen axialen Bewegung einen Druckstoß in der Schmelze. Dieser führt zum Ausstoß eines Tropfens durch die Düsenbohrung.

Im aktuellen Entwicklungsstand können Tropfen mit einem Durchmesser von 350 bis 700 µm bei einer Frequenz von bis zu 300 Hz erzeugt werden. Die Variation des Durchmessers erfolgt lediglich durch die Anpassung der Kolbenbewegung. Eine Düse liefert somit eine maximale Auftragsrate zwischen 24 und 194 cm³/h, abhängig von der Tropfengröße.

links: Versuchsbauteil auf Stützstrukturen; rechts: Nahaufnahme der Stützstrukturen

Der LMP-Prozess – Druckprozess

Die Tropfen treffen nach kurzem freien Flug auf die zunächst leere Bauplattform, welche in der X/Y-Ebene relativ zum Druckkopf bewegt wird. Dort erstarren sie aufgrund der Wärmeleitung in die Bauplattform bei sehr hohen Erstarrungsgeschwindigkeiten. Für Überhänge sind Stützstrukturen erforderlich, welche beispielsweise als Säulen oder baumartige Strukturen ausgeführt werden können. Diese Möglichkeit konnte in Vorversuchen bereits nachgewiesen werden, ist allerdings noch Gegenstand der aktuellen Entwicklungen.

Die Auflösung in der X/Y-Ebene ist theoretisch nur von der Genauigkeit der Achsen abhängig. Hardware- und prozessbedingt wird im aktuellen Entwicklungsstand eine Genauigkeit von 0,1 mm erreicht. Entlang der Z-Achse ist die Auflösung begrenzt durch die Schichtstärke, welche abhängig von der Tropfengröße 200 bis 400 µm beträgt.

Grundsätzlich erlaubt der LMP-Prozess die Verarbeitung nahezu aller Aluminiumlegierungen. Aktuell qualifiziert ist die Legierung EN AW-4047A. Im Zugversuch wurden eine Zugfestigkeit von 170 N/mm² und eine Bruchdehnung von 16 Prozent bestimmt. Mit diesen Eigenschaften liegt das gedruckte Material auf dem Niveau des Ausgangswerkstoffs.

links: LMP Prototyp mit geöffneter Tür; rechts: Blick in die Baukammer und auf den Druckkopf

Der Prototyp und die Echt-Anwendung

Für die Weiterentwicklung des Verfahrens wurde ein industrienaher Prototyp bei der Firma Grob aufgebaut. Die Anlage hat ein einen Bauraum von 300 x 300 x 220 mm. Die Baukammer wird mit Stickstoff gespült und erreicht Restsauerstoffwerte von unter 100 ppm. Zur Prozessüberwachung stehen zwei Kamerasysteme zur Verfügung. Das erste besteht aus einer CCD-Kamera mit Ringlicht und dient zur Überwachung des Düsenzustandes. Das zweite System besteht aus einer Kamera und einem Blitzgerät, welches die Größe und Geschwindigkeit der erzeugten Tropfen überwacht. Zur Überwachung der Schichthöhe ist ein Laser-Linien-Scanner verbaut, mit dem das Höhenprofil des gefertigten Bauteils gemessen werden kann.

Ein Tiegelmagazin mit sechs Plätzen erlaubt den kompletten Wechsel der Tiegel-Düsen-Einheit im laufenden Prozess. So können Düsen am Ende ihrer Standzeit im Betrieb gewechselt werden. Auch der Wechsel auf einen anderen Düsendurchmesser ist denkbar. Mit unterschiedlichen Düsenbohrungen kann die Bandbreite der möglichen Tropfendurchmesser noch deutlich erweitert werden.

Wie alle additiven Fertigungsverfahren hat auch das LMP seine Stärken bei Einzelteilen und geringen Stückzahlen. Allerdings sind aufgrund der vergleichsweise günstigen Anlagentechnik und hohen Aufbauraten auch kleine und mittlere Serien vorstellbar. Im Vergleich zu Pulverbett-Verfahren ist ein etwas geringerer Komplexitätsgrad der Bauteile darstellbar und die Materialauswahl ist derzeit auf Aluminiumlegierungen beschränkt. Die Oberflächenqualität, die mit kleinen Tropfen erzielt wird, ist für viele Anwendungen ausreichend. Bei höheren Anforderungen an die Oberflächengüte kann das Bauteil mit größeren Tropfen endkonturnah gefertigt und anschließend spanend nachbearbeitet werden.

Weitere Entwicklungen

Die Prozessentwicklung bei Grob fokussiert sich aktuell auf die Qualifizierung weiterer Aluminiumlegierungen aus der 2000er, 6000er und 7000er Reihe. Zielsetzung hierbei ist es, dem Kunden ein Spektrum unterschiedlicher Materialien anbieten zu können. Grundsätzlich wird das System offen sein für alle Aluminiumlegierungen, die der Kunde frei am Markt erwerben kann. In Kooperation mit der Technischen Universität München wurde ein Forschungsprojekt beantragt, dessen Ziel die Verarbeitbarkeit von Kupferwerkstoffen im LMP-Verfahren ist.

Teilen: · · Zur Merkliste