Grob-Premiere auf der Formnext mit der GMP300

Mit der GMP300 präsentiert die Grob-Werke GmbH & Co. KG aus Schwaben erstmals auf einer der weltweit größten Fachmessen für Additive Fertigung ihr zukunftsweisendes Fertigungsverfahren Liquid Metal Printing (LMP) zur Herstellung endkonturnaher Bauteile. Interessierte Besucher und Firmen werden die Möglichkeit haben, sich in der Halle 11.0, Stand C51 von der Technologie sowie den Bauteilen von Grob vor Ort zu überzeugen.

Bei dem LMP-Verfahren handelt es sich genau genommen um einen Mikrogießprozess und nicht wie bei den strahlbasierten Verfahren um einen Schweißprozess.

Technische Daten GMP300

• Bauvolumen: 300 x 300 x 300 mm³

• Positioniergenauigkeit: 0,015 mm

• Var. Tropfendurchmesser min./max.: 0,4/0,7 mm

• Max. rechnerische Aufbaurate: 320 cm³/h (500 Hz bei 700 μm Tropfendurchmesser)

• Bauplattenheizung max.: 650 °C

• Steuerung: Beckhoff TwinCat

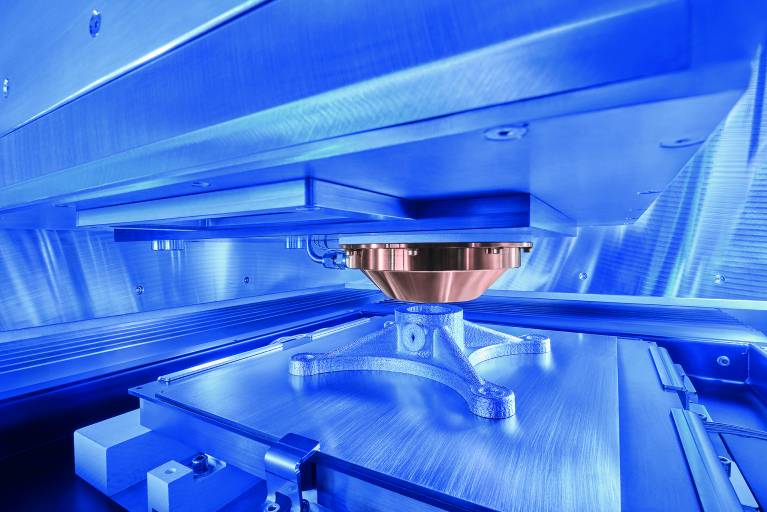

Wenn vom 15. bis 18. November auf der Formnext die neuesten Entwicklungen des Additiven Manufacturing präsentiert werden, ist auch Grob mit seinem 70 m² großen Messestand erstmals auf der Formnext vertreten und zeigt live sein neues Fertigungsverfahren zur Herstellung endkonturnaher Aluminiumbauteile. Showcase ist die GMP300, eine Maschine, mit der Grob seinen Kunden eine zuverlässige, effiziente und kostenbewusste Anlagentechnik bei maximaler Fertigungsflexibilität für die Einzel- und Kleinserienfertigung bietet. Dabei steht GMP für Grob Metal Printing und die 300 für die Größe des Arbeitsraumes 300 x 300 x 300 mm³. Die GMP300 ist mit einer 3-Achs-Kinematik und einer maximalen Achsgeschwindigkeit von 30 m/min ausgestattet. Die inerte Atmosphäre dient dem Schutz des Bauteils vor Oxidation und garantiert damit gleichbleibend gute Materialeigenschaften.

Die GMP300 ist mit einer 3-Achs-Kinematik und einer maximalen Achsgeschwindigkeit von 30 m/min ausgestattet.

Neues Grob-Fertigungsverfahren

Additive Fertigung gewinnt zunehmend an Bedeutung. Das aktuell im Metallbereich am weitesten verbreitete Verfahren ist das Powder Bed Fusion (PBF)-Verfahren unter Einsatz einer Laserstrahlquelle. Es weist allerdings einige kritische Aspekte auf, wie die hohen Kosten für das Ausgangsmaterial verbunden mit dem Aufwand rund um die Pulverhandhabung, die geringen Aufbauraten vieler Anlagen und den damit hohen Prozesszeiten sowie den hohen Aufwand für die notwendigen Postprocessing-Schritte. Vor diesem Hintergrund und um den zunehmenden Anforderungen der Märkte nach individuell angepassten und endkonturnahen Produkten gerecht werden zu können, wurde bei Grob mit Liquid Metal Printing (LMP) ein zukunftsweisendes, wirtschaftliches und gleichzeitig flexibles Fertigungsverfahren im Bereich der Additiven Fertigung entwickelt, das die Nachteile traditioneller, metallverarbeitender additiver Fertigungsverfahren beseitigt.

Dieser Halter wurde in 160 Minuten mit einer Frequenz von 300 Hz und einem Tropfendurchmesser von 700 µm gefertigt.

Vorteile des LMP-Verfahrens von Grob

Im Gegensatz zu dem bereits bekannten Pulverbettverfahren ist bei dem von Grob entwickelten LMP-Verfahren das Ausgangsmaterial Draht. Dadurch können nicht nur die Materialkosten reduziert werden. Vielmehr gibt es durch den Einsatz von Draht keine Gesundheits- oder Explosionsgefahr, wodurch die persönliche Schutzausrüstung vereinfacht wird und zusätzliche Arbeitsschritte wie das Entpulvern des Bauteils sowie das Sieben und Aufbereiten des Pulvers entfallen. Zudem handelt es sich beim LMP-Verfahren um einen Mikrogieß- und nicht um einen Schweißprozess, mit keinem oder nur geringem thermischen Verzug.

Das LMP-Verfahren erzeugt ein homogenes Mikrogefüge bei Streckgrenzen, die gleich oder zum Teil auch über den Werten des Ausgangsmaterials liegen. Darüber hinaus überzeugt das Verfahren durch seine hohe Flexibilität und Produktivität. Flexibilität wird erreicht durch die Möglichkeit eines schnellen Materialwechsels ohne hohen Reinigungsaufwand, durch die hohe Variabilität des Tropfendurchmessers, der durch den Einsatz unterschiedlicher Düsen zwischen 380 μm und 700 μm eingestellt werden kann, und dass sich der Druckkopf inklusive Düse während des Aufbauprozesses sowie die Bauplatten zwischen den Druckjobs schnell wechseln lassen. Die hohe Produktivität des LMP-Verfahrens entsteht in erster Linie durch die erreichbaren hohen Aufbauraten, die sich bei einer maximalen Tropfenfrequenz von 500 Hz und einem Tropfendurchmesser von 700 μm zu 320 cm³/h berechnen, durch den reduzierten Nachbearbeitungsaufwand und die Tatsache, dass die Bauteilkosten nur gering über den Füllgrad der Bauplatte skalieren.

Zukunftsträchtige LMP-Technologie

Die LMP-Technologie ist auf dem Markt so gut wie noch nicht bekannt. Trotzdem wird sie bei Grob als eine wichtige Erweiterung der aktuell im Markt existierenden, metallverarbeitenden additiven Fertigungsverfahren gesehen. Dabei punktet das Verfahren mit einer höheren Aufbaurate als vergleichbare PBF-Anlagen bei einer besseren Bauteilauflösung verglichen mit aktuellen DED (Direct Energy Deposition) -Verfahren. Bereits bei der Entwicklung der GMP300 hat Grob auf eine robuste und industrietaugliche Umsetzung geachtet. „Ohne Pulverhandhabung sowie der Verzicht auf jegliche Strahlquellen ermöglichen die Integration der Anlagen in eine bestehende Fertigung ohne erhöhte Sicherheitsvorkehrungen“, weiß Dr.-Ing. Johannes Glasschröder, bei Grob zuständiger Teamleiter für die Additive Fertigung, einen weiteren Vorteil zu schätzen. „Zudem sehen wir durch die Notwendigkeit der Nachbearbeitung von Funktionsflächen additiv gefertigter Bauteile starke Synergieeffekte mit unserem bereits bestehenden Portfolio im Bereich der zerspanenden Fertigung.“

Aktuell kommt das LMP-Verfahren von Grob beim Fraunhofer-Institut in Augsburg zum Einsatz, die eine GMP300 erworben haben und sie im Zuge verschiedener Forschungs- und Industrieprojekte einsetzen. Da Grob mit dem Augsburger Fraunhofer Institut eng zusammenarbeitet, fließen Erkenntnisse im Rahmen dieser Kooperation in die weitere Entwicklung ein.

formnext: Halle 11.0, C51

Teilen: · · Zur Merkliste