GROB GMP300: Steter Tropfen …

… höhlt nicht nur den Stein, sondern kann auch der Schlüssel zu wirtschaftlicher additiver Metallteilefertigung sein. Pünktlich zur Hausmesse vom 3. bis 6. Mai bringt die Grob-Werke GmbH & Co. KG erstmals ihre neue GMP300 Liquid Metal Printing-Maschine auf den Markt. Eine Technologie, von der man wohl noch viel erwarten darf. Eine Fusion aus modernster AM-Technologie gepaart mit viel traditionellem Maschinenbau-Know-how.

Zur Firma:

1926 in München gegründet, ist seit einem halben Jahrhundert die Stadt Mindelheim der Stammsitz und das Herz der Grob-Gruppe. Mit über 180.000 Quadratmetern Produktionsfläche und mehr als 4.900 Mitarbeitern ist das deutsche Werk der größte Arbeitgeber im Unterallgäu und bietet immer mehr Menschen aus der Region einen sicheren Arbeitsplatz.

Als zentrale Schaltstelle steht das Mindelheimer Werk im Mittelpunkt der globalen Wachstumsstrategie und beheimatet mit Forschung und Entwicklung zwei der wichtigsten Kompetenzen der Firma Grob. Die großflächige Produktion sorgt für die weltweit angesehene Fertigungstiefe und garantiert beste Wertschöpfung bei höchster Wirtschaftlichkeit.

Von innovativen Fertigungslinien über komplette Montageanlagen bis hin zu Universalmaschinen wird in diesem Stammwerk das komplette Portfolio von Grob produziert.

Bereits seit 2017 entwickelt man bei den Grob-Werken eine Lösung für die effiziente und schnelle Herstellung additiv gefertigter Teile. Welche Beweggründe es dafür gab und wie der Start der Grob-Werke in die AM-Welt verlief, erfahren Sie im Interview mit Christian Müller, Mitglied der Geschäftsführung bei Grob, im Anschluss an die Produktvorstellung.

Federführend in der Entwicklung der GMP300 ist seit 2018 Dr. Ing. Johannes Glasschröder, der am Institut für Maschinenwesen der Technischen Universität München promoviert hat und dessen Arbeiten im Bereich der Additiven Fertigung eine hervorragende Grundlage für die Systementwicklung bilden. „Die LMP-Technologie bietet eine ganze Reihe von Vorteilen. Einerseits wird wirklich nur das Material eingesetzt, das für das Bauteil nötig ist. Bei pulverbettbasierten Verfahren ist der Aufwand für die Entpulverung sowie das Pulvermanagement (Aufbereitung und Lagerung) wesentlich höher. Außerdem kann auf konventionelles und bereits verfügbares Drahtmaterial zurückgegriffen werden. Das ist einfach in der Handhabung, günstig zu bekommen und unkompliziert in der Lagerung“, weiß Glasschröder. Als Verfahren an sich ist das LMP-Verfahren noch nicht sehr verbreitet. Warum das so ist, ist schwer nachvollziehbar, liegen doch die Vorteile eigentlich klar auf der Hand.

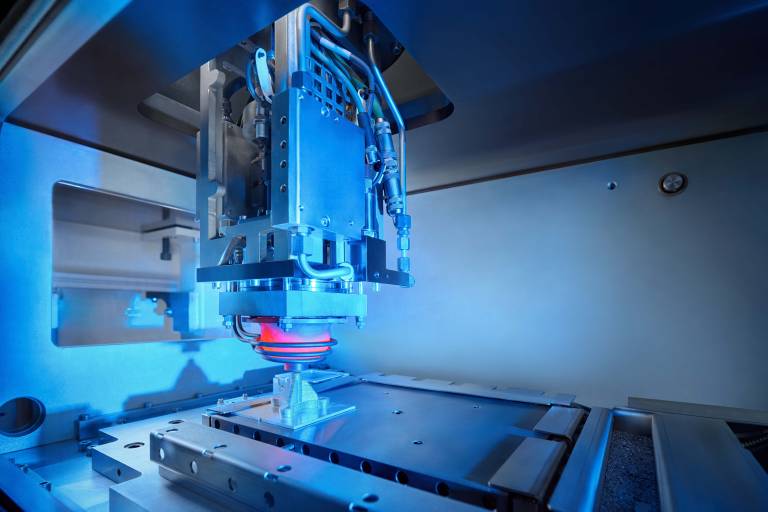

Durch den Aktuator werden durch die Düse des Tiegels bis zu 500 flüssige Metalltropfen pro Sekunde auf die Baufläche geschossen.

Shortcut

Aufgabenstellung: Wirtschaftliche Herstellung endkonturnaher Metallbauteile.

Material: Im Wesentlichen Aluminiumlegierungen mit Potenzial für weitere Werkstoffe.

Lösung: Fertigungsmaschine GMP300 auf Basis der LMP-Technologie.

Nutzen: Schnelle und wirtschaftliche Bauteilerstellung mit weithin verfügbarem Drahtmaterial als Ausgangsstoff mit Bauteildimensionen bis 300 x 300 x 300 mm³.

Solider Maschinenbau als Grundlage

„Naja, ganz so einfach ist es dann doch nicht“, schmunzelt der Teamleiter. Er weiß ganz genau, wo die Tücken zu finden sind. „Im Wesentlichen ist es für die Technologie erforderlich, eine solide Maschinenkonstruktion zu entwickeln. Man arbeitet mit geschmolzenem Metall. Da bleibt eigentlich nur die Möglichkeit, das Bauteil zu bewegen. Mit zunehmendem Baufortschritt steigt demnach kontinuierlich die Masse des Bauteils. Da benötigt man schon eine wirklich solide Maschine, um eine saubere Bahnführung hinzubekommen. Meiner Meinung nach etwas, das nur ein erfahrener Maschinenbauer leisten kann“, bringt es Glasschröder auf den Punkt.

Genau da setzt das Konzept für die GMP300 auch an. Auf der Basis eines soliden Maschinenbettes wird die X- und Y-Achse als Kreuztisch ausgeführt, auf dem, thermisch isoliert, die geteilte Bauplattform ruht. Durch eine Umfassung des Bauraumes entsteht eine inertisierbare Baukammer. Der Druckkopf an der Z-Achse fährt von oben in diese hinein und beinhaltet den Schmelztiegel mit Düse und Aktuator, die Materialzuführung in Form von Draht sowie Sensorik für die in situ Prozesskontrolle. Die Bauplattform hat eine Größe von 300 x 300 mm und die Z-Achse einen Verfahrweg von ebenfalls 300 mm. Die geteilte Bauplattform erlaubt eine individuelle Anpassung an den jeweiligen Baujob sowie eine genau gesteuerte Bauplattenbeheizung. Derzeit werden im Wesentlichen Aluminiumlegierungen auf der Maschine verarbeitet. In Zukunft sollen aber auch andere Werkstoffe, vor allem im Leichtmetallbereich, genutzt werden können.

„Wir sind überzeugt, mit der LMP-Technologie die Lücke zwischen Pulverbettverfahren mit sehr guter Auflösung, aber schlechter Aufbaurate und dem DED-Verfahren mit schlechten Bauteilauflösungen, dafür aber sehr hohen Aufbauraten schließen zu können. Ich freue mich darauf, das System bei der Grob-Hausmesse erstmals vorstellen zu können.“

Wirtschaftlich interessante Aufbauraten

Beeindruckend ist die Geschwindigkeit der Maschine. Abhängig von der Düsengröße, die derzeit zwischen 0,3 und 0,8 mm variiert, und der Anzahl an Schmelztropfen pro Sekunde können derzeit bereits rechnerische Aufbauraten von bis zu 320 cm³ pro Stunde realisiert werden. „Der besondere Vorteil der Technologie besteht darin, dass wir es im Grunde mit einer Gießtechnologie zu tun haben, im Gegensatz zu vielen anderen Verfahren, die grundsätzlich eher auf Schweiß- oder Sinterprozessen basieren. Dadurch haben wir es mit ganz anderen grundlegenden physikalischen Bedingungen zu tun, die uns einen enormen Vorteil hinsichtlich Produktivität und auch Materialgefüge beim fertigen Teil bringen“, verrät der AM-Experte.

Hightech aus zwei Welten

Besonders an der Maschine ist auch, dass sie über eine Tiegelwechseleinheit verfügt, bei der, ähnlich einem Werkzeugwechselsystem, ein anderer Schmelztiegel mit Düse eingewechselt werden kann. Dadurch ist es realisierbar, Tiegel mit unterschiedlichen Düsengrößen für höhere Genauigkeit oder größere Auftragsrate zu verwenden, oder nahtlos auf eine Reserveeinheit zu wechseln und somit den Baujob weiterzuführen, was eine erhebliche Standzeitverlängerung bedeutet.

„Wir haben bei der Maschinenentwicklung darauf geachtet, bewährte Technologien aus den Werkzeugmaschinen anzuwenden und um die erforderlichen Komponenten für das LMP-Verfahren zu ergänzen. Herausgekommen ist eine Maschine im mittleren Formfaktor in sehr robuster Ausführung, was sicherstellt, dass das System in einer industriellen Fertigungsumgebung bestehen kann, was bei vielen anderen Technologien einfach nicht der Fall ist. Wir erreichen eine Aufbaurate, die wirtschaftlich interessant ist und Bauteilqualitäten, die anderen Verfahren der Additiven Fertigung ebenbürtig sind. Legt man zugrunde, dass additiv gefertigte Metallbauteile in der Regel ohnehin zerspanend nachbearbeitet werden, sind wir damit in der Lage eine Lösung zu bieten, konturnahe Geometrien bei geringem technologischen Aufwand und damit wirtschaftlich zu produzieren“, fasst Glasschröder das Konzept der GMP300 zusammen und freut sich darauf, die Maschine der breiten Öffentlichkeit zu präsentieren.

Teilen: · · Zur Merkliste