Universität Stuttgart TopGen II: Leichtbau durch innere Optimierung am ISW der Uni Stuttgart

Das Fügen individuell strukturierter Stahlbleche ermöglicht die Herstellung topologisch optimierter Bauteile. Die Herstellbarkeit innerer Hohlräume wird dabei genutzt, um die Materialverteilung einer numerischen Bauteiloptimierung anzunähern. Am ISW der Universität Stuttgart werden Algorithmen zur automatischen Modellierung optimierter Bauteilschichten entwickelt und anhand praxisnaher Beispiele validiert. Von Nico Helfesrieder, M.Sc.; Dr.-Ing. Armin Lechler; Prof. Dr.-Ing. Alexander Verl, Universität Stuttgart

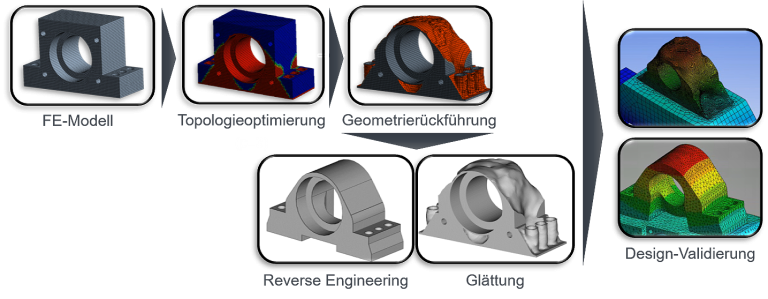

Status Quo – Workflow beim Einsatz der Topologieoptimierung zur Entwicklung herstellbarer Leichtbaukomponenten.

Nico Helfesrieder

M.Sc., Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) Universität Stuttgart

„Die Optimierung der inneren Bauteilstruktur birgt großes Potenzial für die Antriebs- und Maschinentechnik.“

Die moderne Produktion stellt hohe Anforderungen an die Dynamik und Genauigkeit, aber auch die Energie- und Ressourceneffizienz von Werkzeugmaschinen und deren Vorschubantrieben. Die mechanischen Eigenschaften der verbauten Komponenten sind maßgeblich für die erzielbare Performance eines Vorschubantriebes. Leichtbaukomponenten mit belastungsgerecht optimierter Materialverteilung sind daher essenzieller Bestandteil innovativer Produktentwicklung.

Schematischer Ablauf der TopGen II Strukturierungs-Algorithmik – geschrieben in Python unter Verwendung von FreeCAD.

Leichtbau durch Topologieoptimierung

Die Topologieoptimierung (TO) bietet Ingenieuren ein mächtiges Werkzeug zur Entwicklung von Leichtbaukomponenten. Dabei wird auf Basis eines FE-Modells die bestmögliche Materialverteilung innerhalb des Design-Raums für genau einen Anwendungsfall bzw. Lastfall berechnet. Die numerisch optimierte Materialverteilung enthält gewöhnlich nicht herstellbare Zwischendichten zwischen 0 und 100 % des verwendeten Werkstoffes. Um daraus ein herstellbares Bauteil abzuleiten, hat sich in der Praxis das folgende Vorgehen durchgesetzt: Ein sogenannter Penalty-Faktor bestraft die Zwischendichten in der Optimierung, sodass die Materialverteilung zu einem 0-1-Design wird (0 = kein Material, 1 = Vollmaterial). Anschließend wird die resultierende Geometrie entweder geglättet oder durch Reverse Engineering in eine konventionell fertigbare Struktur überführt. Schließlich wird das finale Bauteil in einer erneuten FE-Simulation validiert. Die Bestrafung von Zwischendichten durch den Penalty-Faktor führt damit zwar zu einer verbesserten Herstellbarkeit, jedoch entfernt sich das Ergebnis dabei von seinem Optimum.

Kugelgewindetrieb-Prüfstand mit motorseitigem Festlager (oben) und die einzelnen Schritte zur Herstellung eines metallischen LLM-Lagerbockes (unten).

Das Projekt TopGen II – Topologieoptimierung & Generative Fertigung

Einen alternativen Ansatz verfolgt das von der Deutschen Forschungsgemeinschaft (DFG) geförderte Projekt TopGen II. Die Optimierung wird ohne Bestrafung durchgeführt und anstelle des 0-1-Designs werden die Zwischendichten aus der TO durch Hohlräume im Bauteilinneren imitiert. Dazu werden die Gestaltungsfreiheiten des Layer Laminated Manufacturing (LLM) genutzt. Das LLM ist gekennzeichnet durch das Fügen zusammenhängender Schichten mit Hilfe eines geeigneten Fügeverfahrens. Die einzelnen Schichten können vorab individuell strukturiert werden, was große Gestaltungsfreiheiten wie Funktionsintegration und innere Hohlräume ermöglicht. Für die Fertigung metallischer Bauteile, was vor allem im Bereich der Maschinen- und Antriebstechnik von besonderem Interesse ist, bieten sich das Verkleben mittels Epoxidharzes sowie das Verschweißen als Fügeverfahren an.

Um die hohen Gestaltungsfreiheiten des LLM zur Herstellung optimierter Bauteilstrukturen nutzen zu können, bedarf es neuer Software-Tools. Die in TopGen II entwickelte Strukturierungs-Algorithmik führt dazu ein Slicing der zu optimierenden Geometrie durch und berechnet für jede Schicht ein gleichförmiges, quadratisches Gitter. Für jede Gitterzelle wird ein Hohlraum modelliert, sodass das verbleibende Material der normierten Dichte aus der TO entspricht. Es werden Kreise bzw. Quadrate mit abgerundeten Ecken als Hohlraumgeometrie verwendet. Für die Algorithmik gibt es eine Reihe an Einstellmöglichkeiten, die als Fertigungsparameter bezeichnet werden, da sie zwar vom Nutzer gewählt werden können, das verwendete Fertigungsverfahren jedoch die Grenzen vorgibt.

Die drei untersuchten Lagerböcke jeweils in eingebautem Zustand am KGT-Prüfstand.

Fertigung eines LLM-Lagerbockes

Als praktisches Beispiel wird ein Lagerbock betrachtet, der an einem Kugelgewindetrieb-Prüfstand (KGT) am ISW als Festlager eingesetzt wird. Mit Hilfe der Strukturierungs-Algorithmik wurden aus der numerisch optimalen Dichteverteilung herstellbare LLM-Schichten generiert, die an Funktionsflächen mit zusätzlichem Aufmaß für eine spätere Nachbearbeitung versehen wurden.

Bei der Fertigung gilt es, einige Besonderheiten des LLM-Verfahrens zu berücksichtigen. Zunächst erfolgt die Fertigung der einzelnen Bauteilschichten. Aufgrund der Vielzahl an Löchern pro Schicht wird hier das Laserschneiden verwendet. Um die Schichten präzise fügen und verkleben zu können, sollten thermisch bedingter Verzug und Gratbildung durch geeignete Prozessparameter minimiert werden. Um für eine gute Benetzung der Oberfläche zu sorgen, empfiehlt sich nach gründlicher Reinigung eine mechanische Vorbehandlung der Oberfläche. Gerade Epoxidharzklebstoffe stellen hohe Ansprüche an die Oberflächenvorbereitung. Anschließend sind alle Klebeflächen mit Epoxidharz zu benetzen und anschließend miteinander zu verbinden. Für eine präzise Positionierung empfehlen sich hierbei Zentrierbolzen oder sonstige Hilfskonstruktionen. Diese werden mit Kunststofffolie vom Bauteil getrennt, um sie nach der Aushärtung wieder entfernen zu können. Um gleichmäßig dünne Klebeschichten (rund 30 µm) zu erzeugen, werden die Schichten unter großem Druck von bis zu 12 t ausgehärtet.

Anwendbarkeit in der Praxis

Die Praxistauglichkeit der beschriebenen LLM-Methodik wird derzeit experimentell überprüft. Durch die Klebeschichten und die komplexe innere Bauteilstruktur verändern sich die mechanischen Bauteileigenschaften. Um den Einfluss der Klebeschichten gezielt untersuchen zu können, wurde die identische Geometrie des dargestellten LLM-Lagerbockes im SLM-Verfahren (englisch: Selective Laser Melting) hergestellt. Als Referenz dient der Lagerbock aus Vollmaterial, wie er vom Hersteller bezogen werden kann.

Alle Lagerböcke wurden am KGT-Prüfstand nacheinander als Festlager eingebaut, um den Einfluss auf die KGT-Dynamik zu ermitteln. Die Masse des optimierten LLM-Lagerbockes konnte signifikant um rund 36 % reduziert werden. Der SLM-Lagerbock ist immerhin rund 28 % leichter als die Referenz aus Vollmaterial. Durch das Entfernen von Material verlieren die Bauteile zwangsläufig Steifigkeit. Durch die TO als Basis der Strukturierungs-Algorithmik werden jedoch genau jene Bereiche entfernt, die wenig zur Gesamtsteifigkeit beitragen. In Frequenzganganalysen der KGT-Mechanik konnte kein negativer Einfluss durch die verringerte Steifigkeit der deutlich leichteren Lagerböcke ermittelt werden. Zusätzlich wurden diese zu Schwingungen angeregt, deren Abklingkurven mit Beschleunigungssensoren erfasst wurden. Die ermittelte Dämpfung ist beim LLM-Lagerbock um Faktor 10 größer gegenüber der Referenz und um Faktor 4,5 größer gegenüber dem SLM-Lagerbock. Im Falle eines bewegten Bauteils kann die Reduktion der Masse direkt zur Steigerung der erzielbaren Dynamik genutzt werden. Die deutlich erhöhte Dämpfung der LLM-Bauteile gegenüber Vollmaterial kann durch gezielten Einsatz zur Verbesserung des Schwingungsverhaltens von Maschinen genutzt werden.

Der LLM-Herstellprozess bietet großes Potenzial für die innere Optimierung von Bauteilen durch die Herstellbarkeit innerer Hohlräume. Der bislang niedrige Automatisierungsgrad und die Unsicherheiten bezüglich der Prozessparameter (Dicke der Klebeschicht, Druck, Aushärtedauer etc.) sind noch als Herausforderungen zu nennen, die es durch weiterführende, systematische Untersuchungen zu verbessern gilt.

Teilen: · · Zur Merkliste