innovatiQ L320: Der Silikon-3D-Druck reift heran

Der deutsche 3D-Drucker-Hersteller German RepRap hat mit seinem neuen Liquid Additive Manufacturing-Verfahren (LAM) eine Technologie entwickelt, die es möglich macht, flüssiges Silikon (Liquid Silicone Rubber) additiv zu verarbeiten.

Das LSR-Material für den L320 entspricht dem Spritzguss-Silikon und ist somit perfekt für die Herstellung von Prototypen und Funktionsteilen geeignet.

Technische Daten des L320

Druckraum: 250 x 320 x 150 mm

Druckgeschwindigkeit: 10 – 150 mm/s

Verfahrgeschwindigkeit: 10 – 300 mm/s

Wiederholgenauigkeit (X/Y): +/- 0,2 mm

Schichtdicke: 0,22 – 0,9 mm

Verbrauchsmaterial: SILASTIC™ 3D 3335 Liquid Silicone Rubber (LSR)

Düsen-Optionen: 0,23 | 0,4 | 0,8 mm

Extruder: Hebe- und Senkkopf, volumetrische Extrusion

Datenaustausch: Datenübertragung mit USB-Stick, stand-alone printing mit Touch Display, netzwerkfähig

Außenmaße (B x T x H): Drucker ohne Kartuschen-System und Display: 800 x 960 x 1.957 mm

Gewicht: ca. 350 kg

Technologie: LAM (Liquid Additive Manufacturing)

Der Hersteller entwickelt seit 2010 verschiedene Systeme, die auf dem FFF-Verfahren basieren. Seit einigen Jahren wird zusätzlich an dem sogenannten Liquid Additive Manufacturing-Verfahren geforscht. Inzwischen wurde das Verfahren für die Nutzung in der Industrie weiterentwickelt und German RepRap präsentiert mit dem L320 einen stabilen, für die hohen Anforderungen des industriellen Dauerbetriebes angepassten, LAM-3D-Drucker.

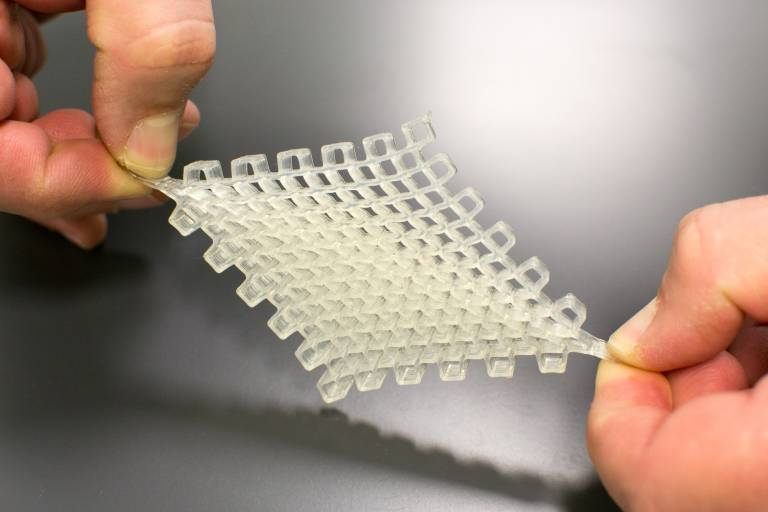

Es lassen sich eine Vielzahl an Vorteilen der Additiven Fertigung wie Freiheit in der Gestaltung und das Füllen des Teileinneren mit Waben- oder anderen Strukturen nutzen.

Die Technologie

Beim LAM 3D-Druckverfahren wird mit einem hochviskosen Material gearbeitet, das nicht – wie beim FFF-Drucker – aufgeschmolzen und wieder verfestigt wird, sondern flüssig ist, und unter Hitze-Einwirkung vulkanisiert. Man spricht auch von einer thermischen Vollvernetzung. Eine Hochtemperatur Halogenlampe setzt Aktivierungsenergie frei, um die vollständige Vernetzung auf molekularer Ebene zu beschleunigen. Diese fein abgestimmte Reaktion, bei sowohl kleinen als auch großen Objekten, wird durch die Fahrgeschwindigkeit der Lampe sichergestellt. Durch diese thermische Vernetzung wird die Druckzeit erheblich gesenkt, gleichzeitig setzt das Druckergebnis, vor allem auch im Hinblick auf die Zeitersparnis, neue Maßstäbe. So lassen sich Bauteile erzeugen, die nahezu dieselben Eigenschaften wie spritzgegossene Teile haben – ein eindeutiger Vorteil. Zusätzlich ist dies auch für die Erschließung neuer Kundengruppen sehr interessant, da das Verfahren, auch ohne eine Investition in Werkzeuge oder Formen, Losgrößen von 1 möglich bzw. wirtschaftlich werden lässt.

Mit der LAM-Technologie kann sogar die Auftragsrichtung und somit die Vulkanisation auf Schichtebene beeinflusst werden. Das führt zu nahezu identischen Materialeigenschaften verglichen zum Spritzguss. Zudem lassen sich eine Vielzahl an Vorteilen der Additiven Fertigung wie Freiheit in der Gestaltung und das Füllen des Teileinneren mit Waben- oder anderen Strukturen nutzen. Welches wiederum interessant für die Optimierung bestehender Produkte ist. Durch die neue Designfreiheit dürfen sich Unternehmen, die mit dem Thema Individualisierung für kundenspezifische Lösungen zu tun haben, angesprochen fühlen.

Das langlebige Gerät hat in ausgiebigen Tests und Pilotanwendungen seine Zuverlässigkeit bewiesen. Der L320 wird in Deutschland gefertigt.

Das Material

Das hochviskose Liquid Silicone Rubber (LSR) wird bereits in vielen Unternehmen für unterschiedlichste Produkte verwendet, was die weitere Verwendung dieses 3D-LSR Materials in der Zukunft unterstützt. Anwender profitieren von einer kürzeren Time-to-Market, da Erkenntnisse aus dem Prototypmodell direkt auf das fertige Spritzgussteil übertragen werden können. Ein weiterer Vorteil ist die bessere molekulare Struktur der Polymere: Es werden Basismaterialien anstelle von verarbeiteten Materialien verwendet.

Die Maschine

Die Fertigung des L320 erfolgt in Deutschland mit hochwertigen Industrie-Komponenten. Das langlebige Gerät hat in ausgiebigen Tests und Pilotanwendungen in der Praxis seine Zuverlässigkeit im Dauerbetrieb bewiesen. Durch die neue Druckkopf-Technologie ist eine präzise Dosierung und ein ideales Mischverhältnis möglich.

Für den kommerziellen Einsatz, bei dem es auf hohe Verfügbarkeit und Zuverlässigkeit ankommt, bietet German RepRap einen Wartungsvertrag sowie professionellen Vor-Ort-Service an. Dieser beinhaltet neben der Wartung und Reparatur des 3D-Druckers auch Software- und Hardware-Trainings. Auf individuelle Wünsche kann jederzeit eingegangen werden.

Teilen: · · Zur Merkliste