Elise: Bessere neue Produkte durch Generatives Engineering

Wer technische Bauteile entwickelt kennt regelmäßige Warteschleifen. Solche Leerläufe entstehen zum Beispiel, wenn Abstimmungen mit anderen Abteilungen nötig werden. Das ist in fast jeder Firma üblich, und deshalb wurde tote Zeit ein wesentlicher Bestandteil des Entwicklungsprozesses. Hintergrund sind die komplexen und oft umständlichen Abläufe der Unternehmen: Ein Ingenieur erstellt Designvorgaben, die er an den Kollegen weiterleitet. Dieser berechnet, ob die Konstruktion stabil ist und gibt den Plan zur Überarbeitung zurück. Nach einigen Schleifen dieser Art schaltet sich vielleicht der Projektleiter ein und fordert ein günstigeres Baumaterial. Und dann startet der gesamte Entwicklungsprozess von vorne.

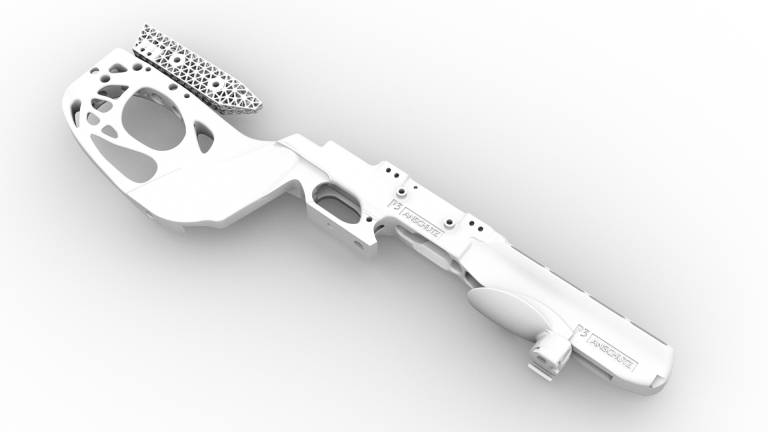

Der Sportgerätehersteller Anschütz entwickelte mit Hilfe von Elise ein maßgeschneidertes Gewehr aus dem 3D-Drucker.

Was, wenn diese vielen Schritte ein einziger Fachmann erledigen könnte – dabei aber unterstützt von einer intelligenten Software? Dann verliefen Entwicklungsprozesse nicht nur wesentlich schneller. Die Computerassistenz würde auch ganz neue und womöglich bessere Designvorschläge finden.

Auf der Plattform können sämtliche Schritte des Entwicklungsprozesses ohne besondere Porgrammierkenntnisse integriert werden. (Alle Bilder: Elise)

Die Software liefert neue Lösungen für bekannte Produkte

Das Gedankenspiel ist bereits Realität, diese Zukunft hat begonnen. Die neue Methode dafür heißt Generative Engineering und ist ein innovativer Zugang zur Produktentstehung. Ihre ersten Anwender sind sich einig: Dieser Ansatz wird die Art und Weise revolutionieren, wie Entwickler künftig arbeiten. Durch die Unterstützung der intelligenten Software werden Ingenieure nicht nur bessere Produkte konstruieren. Sie sparen dabei auch noch viel Zeit und Material ein. Eines der Unternehmen, das Generative Engineering bereits in der Praxis anwendet ist auch der Ingenieur-Dienstleister Habo Engineering aus dem oberbayrischen Bernau am Chiemsee. Dort hat einer der Geschäftsführer Klaus Amberger erste Erfahrungen mit der neuen Entwicklungswelt gesammelt. Er nutzt dazu die Software-Plattform von Elise, einem Startup aus Bremen. Wenn Amberger ein Bauteil etwa für einen Autohersteller konstruiert, bedient er sich nun immer öfter der Unterstützung von Algorithmen. Begeistert stellte er schon nach wenigen Versuchen mit der Innovation fest: „Mir werden auf diese Weise völlig neue Lösungen im Design geboten, auf die ich nie gekommen wäre.“ Sein positives Fazit: „Das Programm unterstützt mich dabei, die beste Lösung zu finden.“

Das innovative Biathlongewehr wird exakt auf die Maße des Sportlers angepasst. Aufgrund der automatisierten Entwicklung ist das in kürzester Zeit und zu geringen Kosten möglich.

Die ersten hochkomplexen Entwicklungen überzeugen

Das große Potenzial der innovativen Technologie hat Elise bislang bei einer Reihe hochkomplexer Teile für den Automobilbau, für die Luft- und die Raumfahrt gezeigt. Diese entstanden in einem Bruchteil der Zeit, deutlich leichter und mit weniger Materialeinsatz als im traditionellen Prozess. Unternehmen wie Volkswagen, BMW oder Premium Aerotec (Airbus) zeigten sich begeistert von den Ergebnissen ihrer Tests mit Elise.

Bei der generativen Gestaltung geht der Entwickler völlig neu an seine Aufgabe heran. Er formuliert zunächst das gestalterische Ziel, etwa für die A-Säule eines Cabrios. Diese muss beim Crash besonders viel aushalten und deshalb extra verstärkt werden. Am Beispiel des Golf Cabrio zeigt sich: Mit den herkömmlichen Methoden lösten die Volkswagen-Ingenieure ihre Aufgabe zwar bislang gut, allerdings in aufwändiger Entwicklungsarbeit. Als sich in einem späteren Versuch Elise der Sache annahm, wurde klar: Mit Generative Engineering konnte das Gewicht der A-Säule um 74 Prozent reduziert werden. Unter Anwendung des 3D-Drucks für die Herstellung verringerten die Ingenieure auch die Zahl der benötigten Einzelteile um 67 Prozent. Der konventionelle Ansatz ein Produkt zu entwickeln, basiert auf einem seriellen Prozess. Er beginnt mit den Anforderungen, es werden Konzepte entwickelt und diese schließlich mittels Simulation evaluiert. Generative Engineering ist ein Paradigmenwechsel: Er stützt sich auf Algorithmen und Simulationen, um Bauteildesigns zu generieren, die alle Anforderungen von Anfang an erfüllen.

Am Beispiel eines Druckguss-Teils sind alle Abläufe der Entwicklung wiedergegeben. Der Prozess wird in der vom Ingenieur vorgegebenen Reihenfolge automatisch durchlaufen.

Wie gelingt diese enorme Steigerung der Effizienz?

Beim generativen Entwicklungsprozess geben die Entwickler zu Beginn verschiedene Parameter für das geplante Bauteil ein, etwa mögliche Materialien, Lastfälle, Fertigungsverfahren oder Maße. Im Vergleich zum bereits eingesetzten generativen Designprozess sind diese Einflussgrößen viel umfangreicher. Elise berücksichtigt unter anderem auch Kosten, Multiphysiksimulationen, Herstellbarkeit oder Einkaufskataloge. Auf Basis dieser Vorgaben kommt die Software zum Einsatz. Ing. Amberger beschreibt sein Vorgehen: „Der Mensch füttert den Algorithmus mit seinen Erfahrungen.“ Der Entwickler entscheide vorab, welche Parameter für das Bauteil wichtig sind.

So entsteht eine „technische DNA“ als Grundlage für die Software. Diese rechnet sämtliche möglichen Lösungen für das Konstruktionsteil durch. Der Entwickler erhält damit in kürzester Zeit eine ganze Reihe von Alternativen für den Entwurf – und die Software testet ihm auch jede einzeln durch. So wird klar, welche Variante funktionieren würde. Statt nur eines Entwurfs enthält der Entwickler hunderte – und kann die am besten geeigneten auswählen. Ändern sich im Laufe der Entwicklung die Randbedingungen, ändert man die steuernden Parameter des Algorithmus. Das Bauteil behält aber die „Gene“ seiner Auslegung. Der Ingenieur muss sich künftig nicht mehr um Dinge wie Modellaufbereitung oder Datenfluss zwischen unterschiedlichen Softwaretools kümmern. „Ich kann mich ganz auf Design und Kosten konzentrieren und gewinne zusätzlich Zeit im Entwicklungsprozess“, freut sich Entwickler Amberger.

Die mit Computerhilfe entstandene Lösung sieht möglicherweise völlig anders aus, als sich der Ingenieur dies vorgestellt hatte. Im Fall der A-Säule entstand eine geradezu filigrane Stützstruktur, auf die so wohl kein Mensch gekommen wäre. Die Konstruktion wurde möglich, weil gleich zwei innovative Ansätze verknüpft wurden: Generative Engineering und Additive Fertigung. Die Säule wurde im 3D-Druck produziert, der bislang undenkbare Konstruktionen möglich macht.

Gemeinsam mit additiver Produktion nochmal so effektiv

„Gerade die Kombination beider Verfahren ändert viel“, sagt Benjamin Erhart vom Wagniskapitalgeber UVC Partners. Er investiert in Zukunftstechnologien und erwartet von Generative Engineering große Dinge. „Wir werden künftig in der Industrie weniger Standardisierungen sehen“, prognostiziert Erhart. Auch die Lieferketten verändern sich seiner Ansicht nach, denn die lokale Wertschöpfung werde wichtiger – auch als Folge der Corona-Krise. „Da ist es von Vorteil, wenn ein Ingenieur viele Schritte alleine erledigen kann“, sagt der Technologie-Investor. Eben das geschieht beim generativen Designprozess von Elise. Eine neue Qualifizierung benötigen Anwender dafür übrigens nicht. Lediglich der Schwerpunkt ihrer Entwicklungsarbeit ändere sich. „Damit werden die Hürden für die Bauteilentwicklung sogar gesenkt“, ist Erhart überzeugt.

Nils Niebuhr hat an der Elise-Software mitgearbeitet. Er erklärt, wie komplexe Bauteilkonstruktionen bislang ablaufen: „Man entwickelt zunächst die Anschlussteile, dann die Teile dazwischen. So entsteht das Bauteil Stück für Stück.“ Ändert sich aber nur ein einziger Bestandteil der Konstruktion, so muss heute noch alles andere neu geplant und berechnet werden.

Praktisch werden die neue Entwicklungsmethode schon im kommenden Winter einige Biathlon-Athleten erleben. Der Sportgerätehersteller Anschütz entwickelte mit Hilfe von Elise ein maßgeschneidertes Gewehr aus dem 3D-Drucker. Bislang konnten sich nur die erfolgreichsten Sportler eine Anpassung des Gewehrschaftes an ihre Körpermaße leisten. Künftig ist das für nahezu jeden und jede Biathletin möglich. Ihre individuellen Maße werden in die vorgefertigte DNA des Schaftes eingegeben – die restliche Planung übernimmt der Computer. Für das Sportgewehr hat er eine eigenwillige Form berechnet. Deshalb wird man bald Biathleten mit einem auffällig durchlöcherten Gewehr am Start sehen. Es ist leichter als bislang und dennoch stabil – entwickelt mit Hilfe der Zukunftstechnologie Generative Engineering.

Teilen: · · Zur Merkliste