LKR forscht an numerischer Simulation zur Bestimmung von Spannung und Verformungen beim WAM-Prozess

Die Etablierung von additiven Fertigungstechnologien, wie etwa der drahtbasierten Additiven Fertigung (engl. wire-based additive manufacturing/WAM), schreitet stetig voran. Ein wichtiger Bestandteil hierbei ist die Möglichkeit, den Prozess modellieren zu können. Prozesssimulationen verbessern das Verständnis für den Prozess und veranschaulichen den Einfluss unterschiedlicher Prozessparameter.

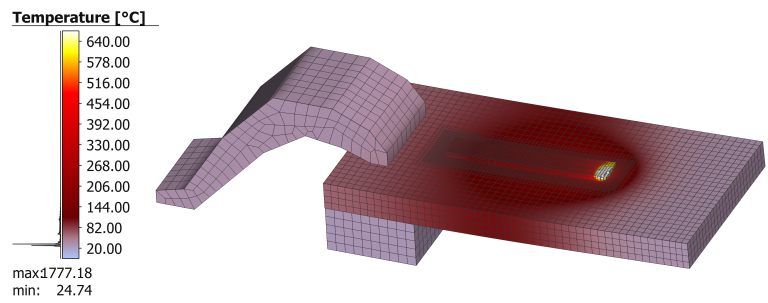

Simulationsmodell des Versuchsaufbaus im Anschluss an das Experiment.

Zusammenschluss starker Partner macht es möglich

Das Konsortium bedankt sich beim Bundesministerium für Klimaschutz, Umwelt, Energie, Mobilität, Innovation und Technologie (BMK), beim Bundesministerium für Arbeit und Wirtschaft (BMAW), der Österreichischen Forschungsförderungsgesellschaft (FFG) sowie den vier Bundesförderungsstellen Amt der Oberösterreichischen Landesregierung, Steirische Wirtschaftsförderungsges.m.b.H., Amt der Niederösterreichischen Landesregierung und Wirtschaftsagentur Wien für die Förderung des Projektes We3D (FFG Nr. 886184) im Rahmen der 8. Comet-Ausschreibung.

Der WAM-Prozess gehört zur Gruppe der Direct Energy Deposition (DED)-Technologien, welche Lichtbögen als Energiequelle für das Schmelzen von Drahtmaterialien mit hohen Abschmelzleistungen verwenden. So gewinnt WAM vor allem bei der Erzeugung großformartiger komplex geformter 3D-Teile an Popularität.

Versuchsaufbau: das Modell, aufgebaut aus einer einseitig eingespannten Platte, auf welche eine fünflagige Wand geschweißt wird.

„Es konnte gezeigt werden, dass sich mithilfe numerischer WAM-Prozesssimulation experimentell nur schwer erfassbare Messgrößen wie beispielsweise Eigenspannungen präzise abbilden lassen.“

Verformungen und Spannungen vorhersagen

Eine Herausforderung dieses Prozesses ist jedoch, dass bedingt durch den hohen lokalen Wärmeeintrag sowie der Schrumpfung des aufgetragenen Materials während der Abkühlung unter Umständen Verformungen und Spannungen entstehen. Diese können die Geometrie und mechanischen Eigenschaften des finalen Bauteils erheblich beeinflussen.

Simulationen bieten die Möglichkeit, während des Prozesses auftretende Spannungen und Verformungen numerisch vorherzusagen. Verletzungen geometrischer Toleranzen und hohe Spannungskonzentrationen lassen sich bereits im Voraus identifizieren. Aufwendige Trial-and-Error-Experimente können reduziert oder vermieden werden.

Bei der Verformung über die Zeit zeigen Simulation und Versuch nur geringe Abweichungen.

Projekt WE3D

Im Rahmen des FFG-geförderten Projektes We3D hat das LKR Leichtmetallkompetenzzentrum Ranshofen in Kooperation mit dem Projektpartner Fronius und der TU Graz ein numerisches Modell für die Simulation eines CMT (Cold Metal Transfer) WAM-Prozesses auf Basis eines Aluminium-Drahtwerkstoffes erstellt, welches die Entwicklung von Temperaturen, Spannungen und Verformungen präzise voraussagen kann. Eine Besonderheit dieses Modells ist, dass es für den Einsatz mit pendelnder Schweißbewegung geeignet ist.

Versuchsaufbau

Aufgebaut ist das Modell aus einer einseitig eingespannten Platte, auf welche eine fünflagige Wand geschweißt wird. Aufgrund der einseitigen Einspannung kann sich die Platte frei verformen. Die zeitliche Veränderung der Verformung und des Temperaturfeldes wird mittels Sensoren aufgezeichnet. Nach dem Prozess werden mittels Eigenspannungsmessungen und Schliffbildern der geschweißten Wand zusätzlich Messdaten generiert. Im Anschluss an das Experiment erfolgt eine Kalibrierung des Simulationsmodelles.

Nach der Kalibrierung ist das Simulationsmodell in der Lage, Temperaturverläufe und Vorformungen zu berechnen. Auch wird eine Berechnung der entstehenden Eigenspannungen durchgeführt. Es zeigt sich, dass die berechneten Ergebnisse gut mit den experimentell ermittelten übereinstimmen. Das kalibrierte Modell kann anschließend auch für die Simulation komplexerer Bauteilgeometrien herangezogen werden.

Teilen: · · Zur Merkliste