Draht-basierte Fertigung von Aluminium- und Magnesiumlegierungen

LKR Leichtmetallkompetenzzentrum Ranshofen setzt strategischen Schritt in neues Forschungsfeld: Die Additive Fertigung ist eine Schlüsseltechnologie, die in den letzten Jahren in allen Industriezweigen auf großes Interesse und steigende Nachfrage gestoßen ist. Ihre Vorteile liegen vor allem in der Flexibilität, Nachhaltigkeit sowie im wirtschaftlichen Potenzial. Konkret heißt das, dass mit dem Additiven Fertigungsverfahren komplizierte Geometrien bei reduziertem Materialeinsatz und wenig Ausschuss realisiert werden können. Die hohen Margen bei gleichzeitig sinkenden Produktionskosten und signifikant reduzierten Durchlaufzeiten machen diese Technologie besonders attraktiv für die Industrie.

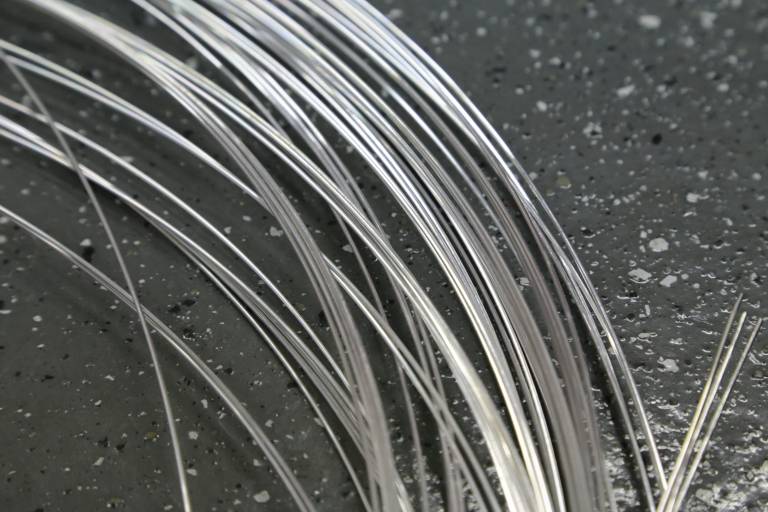

Die neuen Legierungen werden zunächst in Probedrähten bereitgestellt, bevor die Drahtspulen für die Fertigung hergestellt werden.

Shortcut

Aufgabenstellung: Erstellung von Schweißdrähten für den additiven Leichtbau im WAAM-Verfahren.

Material: Aluminium- und Magnesiumlegierungen.

Lösung: Smarte Draht-Fertigungsroute und neue Materialkompositionen.

Nutzen: Speziell an das Verfahren angepasste Materialien mit verbessertem Heiz- und Kühlverhalten während der Verarbeitung und dadurch sehr gute mechanischen Eigenschaften des fertigen Teils.

Die Drahtbasierte Additive Fertigung, auch Direct Energy Deposition (DED) bzw. Wire-based Arc-light Additive Manufacturing (WAAM) genannt, besitzt gegenüber den pulverbasierten AM-Technologien zwar weniger Möglichkeiten zur Fertigung von filigranen, fein-strukturierten Topologien, jedoch hat WAAM die Nase deutlich vorn in Bezug auf Wirtschaftlichkeit durch signifikant höhere Aufbauraten, 100 % Materialeintrag ins Bauteil und deutlich geringerem Werkstoffrecycling-Bedarf. Auch sind die Kosten der Verarbeitungsdrähte um Faktor 10 niedriger als bei AM-Pulvern sowie die Anschaffungskosten gegenüber Pulver-Anlagen um Faktor 5 niedriger. WAAM stellt die moderne Form des schichtweisen Auftragsschweißen dar, das durch Computertechnologie (CAD, CAM, Optimierung) und moderne Schweißstromquellen gepaart mit hochpräzisen Robotersystemen wiederholbar genaue Geometriepfade abfahren und somit komplexe Bauteilkomponenten aufbauen kann. Als Einsatzwerkstoffe werden Schweißzusatzdrähte auf Spulen oder aus Drahttonnen verwendet. Im Vergleich zu Schweißnähten aus gegenwärtigen Schweißzusatzwerkstoffen sind Zusatzdrähte im WAAM-Verfahren einem wiederholten Energieeintrag der Fertigungsquelle ausgesetzt, der mit jeder zusätzlich darüber aufgebauten Schicht abnimmt – gepaart mit einer schnellen, lokalen Materialkühlung. Der Zusatzwerkstoff und das daraus aufgebaute Endbauteil erfahren bei WAAM völlig unterschiedliche Heiz- und Kühlbedingungen gegenüber klassischen Schweißnähten.

WAAM Probenkörper aus Magnesium AZ61. (Bild: LKR)

Überblick Kleinmengen-Drahtfertigung am LKR

• Werkstoffe: Aluminium- und Magnesium-Legierungen jeglicher Zusammensetzung

• Funktionalisierung durch: Keramik-, Graphen-, Nano-Partikel; Füllwerkstoffe, Schäumzusätze

• Draht-Längen: Einzeladern in unterschiedlichen Längen, Draht auf Schweißspule

• Draht-Durchmesser: 3,0; 2,7; 2,4; 2,0; 1,6; 1,2; 1,0; 0,8 mm

• Draht-Querschnitt: Rund, Quadrat, Rechteck, Dreieck, Rund ko-extrudiert

Drahtwerkstoffe im Detail

Im Bereich der wissenschaftlichen Forschungsaktivitäten wurden bisher marktübliche Aluminium-Schweißdrähte untersucht (AA2319, AA2024, Safra66, ZL205A, AA4046). Im Allgemeinen zeigen die Forschungsergebnisse, dass WAAM-gefertigte Aluminiumteile anisotrope mechanische Eigenschaften in horizontaler (Schweißpfad-) und vertikaler (Höhen-) Richtung aufweisen. Laut Literatur erreicht bis dato die Legierung ZL205A ein erforderliches mechanisches Eigenschaftsfenster mit einer Festigkeit von > 280 Mpa, einer Bruchzugfestigkeit von > 350 Mpa und einer max. Dehnung von > 13 %. Marktverfügbare Aluminium-Zusatzwerkstoffdrähte sind größtenteils gut WAAM-verarbeitbar, die hergestellten Aluminium-Strukturbauteile weisen aber noch Verbesserungspotenzial im Eigenschaftsprofil auf. Auch die Reduktion der Bearbeitungs- und Nachbearbeitungszeiten ist ein vielversprechendes Forschungsfeld, um die WAAM-Technologie gegenüber zerspanenden Verfahren konkurrenzfähig zu machen. Um die mechanischen Eigenschaften von zukünftigen WAAM-Teilen zu verbessern, ist es zwingend erforderlich, Aluminiumdrähte WAAM-prozessspezifisch anzupassen. Auf diese Weise wird es möglich, den lokalen Energieeintrag und die veränderlichen thermischen Bedingungen während des Bauteilaufbaus zu berücksichtigen und aus dem Werkstoffpotenzial für das finale Bauteil ein optimiertes Eigenschaftsprofil zu erreichen.

Zukünftige Forschungsaktivitäten

Das LKR Leichtmetallkompetenzzentrum Ranshofen feiert heuer sein 25-jähriges Jubiläum. In dieser Zeit hat sich das LKR umfangreiche Expertise und Know-how in der gesamtheitlichen Betrachtung des Leichtbaus im Fahrzeugbereich aufgebaut – vom Material, der Prozesstechnologie, über das werkstoffbezogene Strukturdesign bis hin zu neuen Technologien wie dem drahtbasierten AM von Aluminium und Magnesium:

• Legierungsentwicklung

• Vormaterialabguss in geeigneten Formaten

• Zusatzwerkstoff- bzw. Drahtherstellung

• Bauteilaufbereitung per Slicing, Schweißpfadableitung und Kennlinien-Tuning

• Schweißprozessführung

• Werkstoffcharakterisierung

• Prototypenbau

• Komponenten-Testing

Zusätzlich zum Thema WAAM-spezifische Werkstoffentwicklung für die unterschiedlichen Industriesektoren und Kundenanforderungen gibt es noch umfangreiche Herausforderungen in den Bereichen werkstoffspezifischer Prozessführung, CAD-CAM-Schnittstelle, Prozesssimulation, Online-Monitoring, Data Management oder Inline-Prozesssteuerung. Diese Forschungsthemen werden im neu errichteten AM-Labor am LKR erforscht, um der WAAM-Technologie in der industriellen Anwendung zum Durchbruch zu verhelfen.

Smarte Draht-Fertigungsroute

In der Vergangenheit konzentrierte sich die Entwicklung von Schweißdrähten primär auf die Anwendungsgebiete des Fügens von Metallkomponenten durch Schweiß- oder Lötverfahren. Parallel zur Entwicklung der WAAM-Technologie stieg der Bedarf an Zusatzwerkstoffen aus Sonderlegierungen. Das LKR Leichtmetallkompetenzzentrum Ranshofen entwickelte und installierte eine smarte Fertigungsroute für die Drahtproduktion für Forschungsprojekte und die Herstellung von Sonderdrähten für Industrieentwicklungen. In dieser Draht-Fertigungsroute werden nach der Legierungsentwicklung zunächst kleine Mengen an Schmelze zu Bolzen abgegossen, die dann zu Einzeldrähten umgeformt, verbunden und gereinigt aufgespult werden, um zum Schluss direkt verschweißt bzw. mittels WAAM verarbeitet zu werden. Das LKR führt derzeit Entwicklungsaufgaben durch, um die smarte Fertigungskette zeit- und materialeffizienter zu gestalten. Sie soll zukünftig auch bei der Entwicklung von Weich- und Hart-Lotdrähten sowie weiterer Spezial-Lotdrähte für Knet- und Aluminiumgusserzeugnisse bzw. für zukünftige hybride Leichtbau-Blechkombinationen eingesetzt werden. Ein weiterer Anwendungsbereich ist die Zerstäubung von Fülldrähten zu hochwertigen AM-Pulvern, wobei die AM-Pulverkosten von ca.100 Euro auf unter 50 Euro pro kg reduziert werden sollen.

Drahtbasierte WAAM-Fertigung am LKR

In den vergangenen zwei Jahren wurde ein Investitionsprogramm als Basis für die strategische Ausrichtung von WAAM von Leichtmetallen durchgeführt. Dieses umfasste die Adaption und Neuanschaffung von stärkeren Robotiksystemen mit erweiterten Freiheitsgraden für die Prozessführung (ABB-Roboter IRB4600 + IRBP A 500 kg Drehkipptisch) und Schweißsystemen für MIG/MAG CMT, CMT Advanced, Plasma Modul 10, Magic Wave™ sowie ArcTIG™ High Power WIG. Zusätzlich besitzt das LKR Equipment zur Single- und Twin-Draht-Zuführung und der Einbindung eines Nieder-Energie-Lasers zur Lichtbogen-Stabilisierung, falls erforderlich. High-Speed-Kamera-Systeme inklusive Belichtung unterstützen die Forschungsarbeiten ebenso wie die neu geschaffenen Möglichkeiten zur Online-Prozess-Datenerfassung zur gezielten Inline-Prozesssteuerung des WAAM-Prozesses. Parallel zum Hardware-Aufbau erfolgte ein intensiver Experten- und Expertisen-Aufbau im Rahmen des EFRE-Strukturprogramms IWB: Investition, Wachstum, Beschäftigung 2016 bis 2020, der zukünftig weitergeführt wird. Durch diese Maßnahmen konnten Ende letzten Jahres am LKR die ersten Sonderdrähte für Forschungsprojekte und Industriepartner mit der smarten Draht-Fertigungsroute hergestellt werden.

WAAM-taugliche Draht-Kompositionen

Im Bereich der Aluminiumlegierungen (Al-Cu, Al-Cu-Li, Al-Zn-Zr, Al-Mg-Sc ...) wird derzeit auf Basis einer 7xxx Aluminiumlegierung, ein Sonderlegierungsdraht für WAAM entwickelt. Da diese Aluminiumklasse typischerweise als schwer schweißbar gilt, wird hier besonderes Augenmerk auf die Schweißbarkeit und Heißrissneigung gelegt. Im Projekt wurde die Legierung in ihrer Zusammensetzung modifiziert und dadurch WAAM-tauglich gemacht. Somit konnten mechanische Eigenschaften in Schweißrichtung erzielt werden, die ohne weitere Behandlung Werte von Rp0,2 von 240 MPa bzw. Rm von 390 MPa bei einer Dehnung von 17 % erreichten. Im Bereich der Magnesiumlegierungen (AZ91, AZ61, AXM ...) betreibt das LKR vorrangig Grundlagenforschung. Erste Erkenntnisse führten zu einer Draht-Komposition, die sich als WAAM-tauglich herausstellte, schweißbar ist und folgendes mechanisches Eigenschaftsportfolio aktuell aufweist: as-built Rp 0,2 von 170 MPa bzw. Rm von 260 MPa bzw. im ausgelagerten Zustand Rm von 310 MPa bei einer Dehnung von 6 % bzw. 14 %.

Teilen: · · Zur Merkliste