AIT/We3D-COMET: Additive Fertigung von hochfesten Stahlstrukturen auf konventionellen Vergütungsstählen

Additive Fertigung hat ein großes Potenzial, ist jedoch für viele Werkstoffe, wie z. B. Vergütungsstähle, die nur bedingt schweißbar sind, herausfordernd oder gar unmöglich. Dieses Projekt zeigt, dass werkstoffbedingte Herausforderungen durch die Wahl des Prozesses bzw. der Parameter gemeistert werden können. Für eine wirtschaftliche Fertigung wird AM auch in Zwangsposition betrachtet.

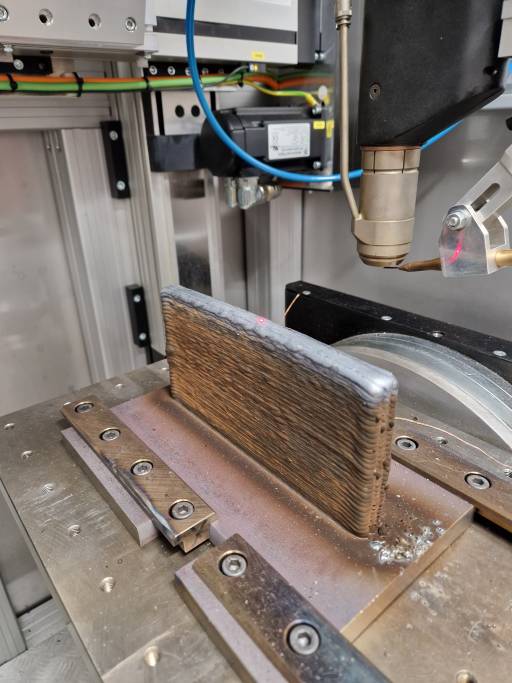

PWAAM gefertigte Wand mit 60 Lagen zur Charakterisierung des Zusatzwerkstoffes.

Ziel dieser Forschung, welche im Rahmen des We3D COMET-Projektes stattfindet, ist es, hochfeste, additiv gefertigte Strukturen auf konventionellen Vergütungsstählen herzustellen. Dies kann nicht nur für Reparaturarbeiten genutzt werden, sondern auch, um funktionelle Bauteile erweitern zu können. In einigen Fällen ist ein Arbeiten in Überkopfposition (PE-Position) vorteilhaft, weshalb die Möglichkeit der Additiven Fertigung in PE-Position untersucht wird. Nicht nur die Zwangslage stellt eine Herausforderung dar, sondern auch die verwendeten Werkstoffe, da sie allgemein als schwer oder gar nicht schweißbar gelten. Grund dafür ist der hohe Kohlenstoffgehalt des Substrates (C > 0,5 %). Dies fordert nach Stand der Technik hohe Vorwärmtemperaturen, welche aber aus wirtschaftlichen Gründen minimiert werden sollen. Da der Plasmaprozess hohe Schweißgüten ermöglicht, wird dieser als Kernprozess in diesem Projekt betrachtet (Plasma Wire Arc Additive Manufacturing, PWAAM).

Härtevergleich der ersten bzw. sechsten Lage, Entwicklung der Geometrie (blaue gestrichelte Linie) und der wärmebeeinflussten Zonen (rote gestrichelte Linie).

Ausgangsposition

In diesem Projekt wurde seitens der SBI GmbH eine additive Fertigungsanlage (M3DP-SL) konzipiert, welche zu Beginn des Projektes an der TU-Graz erfolgreich in Betrieb genommen werden konnte. Diese bietet neben zusätzlich verbautem Messequipment auch die Möglichkeit eines PE-Set-ups, was gerade für den Plasmaprozess eine Besonderheit darstellt. Nach einigen Parameterstudien in PA- und PE-Position konnten bereits erste Erkenntnisse gewonnen werden. So wurde in weiterer Folge der Fokus vorerst auf die Schweißbarkeit der verwendeten Materialien gelegt. Als Substrat wird vorwiegend ein C55E eingesetzt, auf welchem verschiedene Schweißzusätze der Voestalpine Böhler Welding erprobt wurden. Der hochfeste Schweißzusatz 3Dprint AM80 HD zeigte ein sehr gutes Verhalten in Kombination mit dem C55E und wurde für Folgeexperimente favorisiert.

Fließkurven unterschiedlicher Gefügebereiche von unbeeinflusstem Substrat bis hin zu reinem Schweißgut.

Entwicklung des Gefüges und der Härte

Die hohe Aufhärtung der Wärmeeinflusszone (WEZ), welche beim Schweißen hochkohlenstoffhaltiger Stähle auftritt, stellt ein bekanntes Problem dar. Die Anfälligkeit für Kaltrissbildung als auch die „metallurgische Kerbe“, welche sich daraus ergeben, würden unzulängliche Bauteileigenschaften bedeuten. Da das Überschweißen einer Lage einer Wärmebehandlung gleichkommt, erhält man dadurch einen Anlasseffekt, welcher die Aufhärtung in der WEZ verringert. So wurde in einem ersten Experiment eine stufenförmige Wand mit sechs aufeinanderfolgenden Lagen geschweißt, wobei jede folgende Lage um 50 mm kürzer als die darunter liegende wurde. Zudem wurde darauf geachtet, dass das Substrat nach jeder Lage eine Bauteiltemperatur < 100 °C aufwies.

Die unterschiedlichen Lagen wurden im Anschluss metallographisch und mechanisch untersucht und die Entwicklung von Gefüge und Härte wurden detailliert analysiert. Es konnte deutlich gezeigt werden, dass die hohe Härte in der WEZ während der weiteren PWAAM deutlich reduziert wird. Diese zeigte beispielsweise, dass im Übergangsbereich zwischen Substrat und AM-Struktur ein lokales Maximum der Härte (nach sechs Lagen) einstellt. Durch weitere Untersuchungen mittels Mikrozugproben konnte gezeigt werden, dass die lokalen mechanischen Eigenschaften stark variieren. Dies lässt sich durch die unterschiedlichen Gefüge erklären, welche sich deutlich durch Zusammensetzungen und Korngrößen unterscheiden.

Insbesondere konnte ein signifikanter Kohlenstoffgradient zwischen Substrat und dem reinen Schweißgut gemessen werden, welcher die Gefügebildung maßgeblich mit beeinflusst. Trotz dieser lokalen Unterschiede konnte ein integrer Übergangsbereich sichergestellt werden, welcher zeigt, dass eine Anbindung hochfester AM-Strukturen an hochkohlenstoffhaltige Stähle möglich ist. Zudem ermöglichen sowohl der Schweißzusatz als auch der Plasmaprozess, das Risiko der Kaltrissbildung in den ersten Lagen zu minimieren.

Blick in den Arbeitsraum der additiven Fertigungsanlage M3DP-SL mit PE-Set-up.

Weitere Untersuchungen

Neben dem fokussierten Blick auf die Anbindungszone zwischen AM-Struktur und hochkohlenstoffhaltigem Substrat mussten auch andere Aspekte untersucht werden. So wurden unter anderem die für die Additive Fertigung typischen Wände hergestellt, welche anschließend hinsichtlich mechanischer Kennwerte charakterisiert werden. Im Zusammenhang mit dem Stufenversuch wurde für den verwendeten 3Dprint AM80 HD ein Schweiß-ZTU (Zeit-Temperatur-Umwandlung) erstellt, welches die Umwandlungscharakteristik des Schweißzusatzes betrachtet, da neben der Umwandlung des Substrates auch dies einen wichtigen Aspekt für die Gefügeentwicklung darstellt. Mit Hilfe der thermischen Simulation können die komplexen Temperaturzyklen der einzelnen Regionen simuliert werden und in Kombination mit dem erstellten ZTU-Diagramm die diversen Umwandlungsprozesse und Anlasseffekte untersucht und verstanden werden, was für die Prozessentwicklung ein großer Vorteil ist. Für die Verifikation werden die Temperaturaufzeichnungen diverser Experimente verwendet.

Gegenüberstellung und Analyse

Die gewonnenen Erkenntnisse aus den Untersuchungen werden nun in Relation zueinander gesetzt und interpretiert. Dies soll helfen, Voraussagen über Umwandlungen sowohl im Substrat als auch in der AM-Struktur zu erhalten bzw. daraus resultierende mechanische Eigenschaften zu prognostizieren. Nachdem gezeigt wurde, dass qualitativ hochwertige AM-Strukturen auf hochkohlenstoffhaltigen Stählen mittels PWAAM umsetzbar sind, wird der Fokus nun wieder auf die PE-Position gelegt.

Teilen: · · Zur Merkliste