Kompromisslose Qualität bei den Materialien von Altana Cubic Ink

Im Bereich der Photopolymere gab es in den letzten Jahren enorme Entwicklungen. Der Bedarf an Hochleistungsmaterialien ist groß und die Anforderungen der Industrie steigen kontinuierlich. Mit Cubic Ink® – eine Marke der Altana New Technologies GmbH – stellt sich Altana der Herausforderung und entwickelt neben Standardwerkstoffen für DLP-, LCD- und SLA-Anwendungen auch maßgeschneiderte Werkstofflösungen speziell für das Material Jetting und Sonderwerkstoffe für unterschiedlichste Industrien.

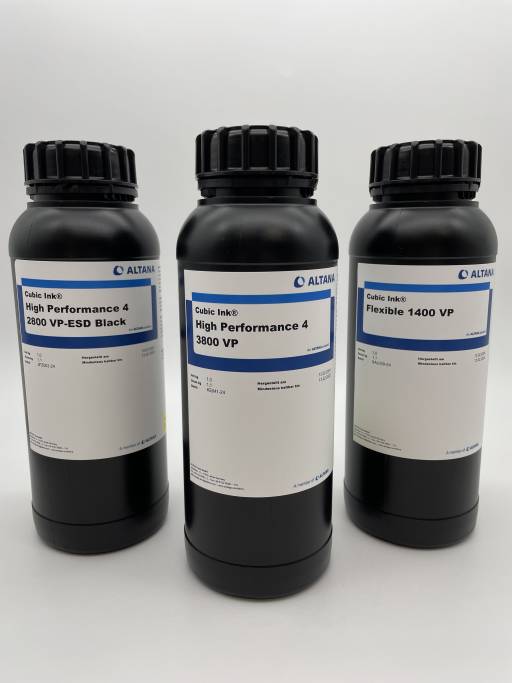

Standardmaterialien sind in den üblichen Gebindegrößen verfügbar. Altana kann nach Bedarf aber auch Großmengen bereitstellen.

„Für uns als Materialhersteller ist es essenziell, dass wir den Anwendern sämtliche Informationen liefern können, die sie für die Verarbeitung unserer Werkstoffe benötigen, bis hin zum Postprocessing.“

Die Altana AG ist ein deutscher Spezialchemiekonzern mit Sitz in Wesel. Das Unternehmen gliedert sich in die vier Divisionen Byk, Eckart, Elantas und Actega. Weltweit verfügt der Konzern über mehr als 50 Produktionsstätten sowie über 60 Service- und Forschungslaborstandorte. Die Altana New Technologies GmbH hat eine Sonderstellung in der Altana Group. Sie ist für den Erwerb und das Management der Unternehmensbeteiligungen und Investitionen des Spezialchemiekonzerns im Bereich neuartiger, vielversprechender Technologien verantwortlich. Zudem unterstützt das Unternehmen dabei, die extern entwickelten Lösungen durch interne Expertise weiterzuentwickeln und zur Marktreife zu bringen. Sie befindet sich am Standort der Actega Terra GmbH in Lehrte in der Nähe von Hannover. Die Marke Cubic Ink® basiert auf der Material Jetting-Idee, die man 2017 ins Leben rief und bei der man in Zusammenarbeit mit dp polar, die seit 2022 zu 3D-Systems gehören, die erforderlichen Werkstoffsysteme entwickelte. Mittlerweile fokussiert man sich aber auf die reine Werkstoffentwicklung im hauseigenen, umfangreichen Labor und nutzt für die Erprobung eigens dafür installiertes 3D-Druck- sowie Charakterisierungsequipment im Technikum in Lehrte. Dort stehen Fertigungssysteme aller unterstützten Technologien zur Verfügung, um Werkstoffe mit unterschiedlichsten Prozessparametern zu prüfen. Auch für das Material Jetting gibt es eine eigens dafür entwickelte Versuchsanlage, bei der die Materialien auf Herz und Nieren getestet werden können. Das für die Material Jetting-Technologie entworfene Materialkonzept wurde stetig weiterentwickelt. Das bestehende Photopolymer-Know-how wurde weiter ausgebaut und führte 2023 zur Vorstellung eines Resin-Portfolios für DLP-, LCD- und SLA-Anwendungen.

Hochleistungswerkstoffe ermöglichen im technischen Umfeld komplexe Bauteile mit außerordentlichen Materialeigenschaften.

Viel Erfahrung für hochwertige Materialien

„Eigentlich ist es eine logische Entwicklung, dass wir unser Know-how im Bereich der Photopolymere über unsere Resin-Linie einer breiten Nutzerschicht zur Verfügung stellen. Die Historie von Altana als Spezialchemiekonzern ermöglicht uns einen vernetzten Zugriff auf konzerninternes Know-how. Auch die Kooperation mit den anderen Divisionen zeigt, dass wir in der Lage sind, Materialkonzepte mit optimalen Leistungsparametern anzubieten. Darüber hinaus geht aber auch die Entwicklung im Material Jetting kontinuierlich weiter“, verrät André Salié, Head of Business Development bei Altana Cubic Ink®.

Das Materialkonzept bei Altana teilt sich dabei in drei Produktlinien auf. Unter First-Line-Products versteht man ein Basisportfolio an Materialien. Insgesamt bietet das Unternehmen in dieser Linie sechs Standard-Harze für DLP, LCD und SLA, neun High-Performance-Harze für dieselben Technologien, fünf Materialien für Material Jetting sowie ein wasserlösliches Stützmaterial an. „Unser großer Vorteil liegt darin, dass wir über die Möglichkeit verfügen, sowohl kleine Materialmengen für ganz spezielle Anwendungsszenarien bereitzustellen, aber auch in der Lage sind, große Chargen eines Materials für Standardanwendungen herzustellen“, umreißt der Business Development Manager das Produktportfolio. Besonders hervorzuheben sind dabei die High-Performance-Harze für den professionellen technischen Einsatz. Dort kann man zwischen Werkstoffen mit maximaler Festigkeit bis hin zu flammhemmenden Eigenschaften nach UL94 V0 wählen. Auch Materialien mit hoher Temperatur- oder Chemikalienbeständigkeit sowie ESD-Eigenschaften stehen dem industriellen Anwender zur Verfügung.

Unter den Second-Line-Products versteht man bei Altana ausgefallenere Materialrezepturen, die bereits verfügbar sind, aber für ganz spezielle Anwendungsszenarien zum Einsatz kommen. „In dieser Produktlinie haben wir es mit Werkstoffen zu tun, die nicht für die Standardanwendungen gedacht sind und ganz klar definierte Anforderungen erfüllen müssen. So kann es beispielsweise sein, dass die daraus gefertigten Teile und Komponenten in besonderen Umgebungen zum Einsatz kommen und dementsprechende Vorgaben erfüllen müssen oder ganz eng umrissene chemische Eigenschaften haben“, verrät Salié und beschreibt auch die Third-Line-Products: „Bei diesen Werkstoffen handelt es sich um wirklich auf einen einzelnen Anwendungsfall oder Kunden zugeschnittene Werkstoffrezepturen inklusive der verfügbaren 3D-Druckprozesse, die dann meist auch einer Exklusivität unterliegen. Das wirkt auf den ersten Blick exotisch, ist es aber gar nicht. Als Werkstoffspezialist verstehen wir genau, wie wir gewünschte Zieleigenschaften für unsere Kunden realisieren können. So sind wir eben in der Lage, ganz besondere Eigenschaften ins Material zu bringen. Hier sei als Beispiel die Medizintechnik genannt, wo man es mit sehr engen Vorgaben zu tun hat, die möglicherweise nur auf einen einzigen Anwendungsfall passen.“

Perfekte Ausstattung für höchste Materialqualität

Durch die räumliche Angliederung an die Actega Terra GmbH in Lehrte verfügt Altana Cubic Ink® über die besten Voraussetzungen für Entwicklung und Produktion der AM-Werkstoffe. In Lehrte befindet sich neben den Büros von Altana Cubic Ink® auch das ca. 100 m² große chemische Labor und auf weiteren 400 m² die Druckhalle und Charakterisierung. Dort werden sowohl Zugversuche durchgeführt als auch Methoden zur Entfernung von Stützgeometrien und weitere Nachbearbeitungsprozesse erarbeitet. Allein für die Erprobung der Materialien in der Fertigung stehen mehr als 15 Drucksysteme in unterschiedlichsten Technologien zur Verfügung. Zahlreiche verschiedenste Postprocessing-Geräte ermöglichen die Definition der perfekten Nachbearbeitung für jede Materialrezeptur. „Man muss verstehen, dass bei Photopolymeren der eigentliche Druckprozess nur zu einem gewissen Teil über die Materialqualität des fertigen Teils bestimmt. Im Druckprozess geht es darum, eine möglichst perfekte, geometriegetreue Abbildung des Teils zu erzielen. Die eigentlichen finalen Werkstoffeigenschaften werden erst im Postprocessing erzielt. Dabei kommt es auf die Rezeptur an, ob mit Wärme, UV-Strahlung oder einer Kombination aus beidem die schlussendliche Eigenschaft des Materials eingestellt wird. So ist man durchaus in der Lage, aus ein und demselben Ausgangsmaterial unterschiedliche Eigenschaften beim fertigen Teil abzuleiten“, geht Salié ins Detail. Somit erstreckt sich das Gesamtportfolio von Altana Cubic Ink® eben nicht nur auf das Material an sich, sondern beinhaltet auch die zugehörigen Prozessparameter bei Fertigung und Postprocessing.

Zertifizierte Sicherheit

Als Teil eines Spezialchemiekonzerns ist man dementsprechend auch imstande, die erforderlichen Sicherheitsstandards einzuhalten und entsprechende Dokumentationen und Zertifikate bereitzustellen. Aber auch der Verantwortung für den Anwender ist man sich bewusst: „Uns ist klar, dass es für uns als Materialhersteller nicht nur darum geht, die Chemie für die Additive Fertigung an sich zu liefern, sondern einen Schritt weiter zu denken. Das bedeutet einerseits natürlich einen verantwortungsvollen Umgang mit Rohstoffen und der Wirkung unserer Materialien auf Umwelt, Natur und Mensch. Andererseits heißt es aber auch, sich konkrete Gedanken zu machen, wie mit den Bauteilen unmittelbar nach dem Fertigungsprozess umgegangen wird. Sie müssen schließlich gereinigt werden und auch eine zusätzliche Nachbelichtung ist erforderlich, um ihnen ihre finalen Materialeigenschaften zu geben und sie unbedenklich für den Einsatz und die Umwelt zu machen“, führt Salié weiter aus.

Da in den anderen Divisionen des Konzerns Themen wie Metall-Effektlacke und auch andere Materialien mit speziellen chemischen Eigenschaften zur Anwendung kommen, darf man gespannt sein, welche weiteren Neuerungen im Umfeld von Cubic Ink® noch entstehen werden.

Teilen: · · Zur Merkliste