Altana: Durch Postprocessing zur gewünschten Materialeigenschaft

Harzbasierte AM-Systeme sind in der Industrie mittlerweile weit verbreitet. Welche Bedeutung die richtige Nachbearbeitung auf die Qualität des fertigen Teils hat, ist vielen dabei nicht bewusst. Bei Altana Cubic Ink® legt man großen Wert darauf, Anwendern die richtige Postprocessing-Strategie zur Verfügung zu stellen, damit jedes Teil am Ende die perfekten Eigenschaften aufweist.

Das Postprocessing von harzbasierten AM-Teilen hat entscheidenden Einfluss auf die finalen Bauteileigenschaften. Ein eminent wichtiger Teil im gesamten Fertigungsprozess.

„Natürlich ist die Rezeptur des Materials die Grundlage für die Materialeigenschaften. Das Postprocessing entscheidet aber darüber, wie die Eigenschaften des fertigen Teils schlussendlich sein werden.“

Mittlerweile ist es fast jedem klar, der sich mit Additiver Fertigung auseinandersetzt, dass beinahe jedes Verfahren irgendeine Form der Nachbearbeitung nach sich zieht. Oft sind es rein mechanische Vorgänge, wie das Entfernen von Stützgeometrien oder Pulver. Manche Verfahren benötigen aber auch eine thermische Nachbehandlung oder eine Bestrahlung mit UV-Licht, um die endgültigen Materialeigenschaften oder Gefügestrukturen zu erzeugen. Schnell begibt man sich bei Letzteren in den Bereich der Materialwissenschaften und den höheren Weihen von Physik und Chemie.

Speziell bei harzbasierten Verfahren erfährt man als Anwender schnell, dass das Material auch recht tückisch sein kann. Schutzausstattung wie Handschuhe, Schutzbrille und Schutzbekleidung sind im gewerblichen Umfeld obligatorisch, aber auch als Klein- und Privatanwender tut man gut daran, diese Schutzmaßnahmen zu ergreifen. Das Material klebt und verschmutzte Textilien sind kaum mehr sauber zu bekommen. Es handelt sich dabei um Photopolymere, die unter Einwirkung von Licht mit definierter Wellenlänge ihre chemische Struktur verändern und sich verfestigen.

Direkt nach dem Bauprozess müssen die Teile erst vom Restmaterial befreit (gewaschen) und getrocknet werden. Erst dann kann das Nachhärten beginnen.

Umfangreiche Prozessschritte erforderlich

Im Arbeitsprozess sieht man sich mit der Aufgabe konfrontiert, die Bauteile effizient zu reinigen und trocken zu bekommen, was erfordert, genau darauf zu achten, womit man reinigt. Begeht man hier Fehler, leidet die Oberflächenqualität oder das Bauteil klebt dauerhaft. Im schlimmsten Fall wird das Teil sogar beschädigt – sowohl mechanisch als auch chemisch – und kann seine gewünschte Festigkeit gar nicht mehr erreichen. Als weiterer Nachbearbeitungsschritt ist meist eine Form von Curing erforderlich. Dabei handelt es sich um eine Nachhärtung des Teils unter Einwirkung von Wärme oder UV-Licht. Insbesondere bei technischen Materialien ist eine Kombination aus beidem erforderlich.

Oft ist die Methode der Nachbehandlung auf den Produktbehältern angegeben oder zumindest im Datenblatt vermerkt, aber was steckt eigentlich dahinter?

Einfluss des Aufbaus und Leistung einer UV-Nachhärtungskammer auf die Nachhärtung eines Materials am Beispiel von Phrozen. Veranschaulichung einer UV-Nachhärtungskammer und deren Belichtungseinfluss auf verschiedene Objektgeometrien und -platzierungen am Beispiel der Phrozen Cure Station (links), schematische Darstellung mit erzielten Leistungsdichten abhängig von LED-Orientierung und Platzierung eines Objektes (10 nm Band von λmax, Mitte) und Messwerte der Leistungsdichte in Abhängigkeit der Wellenlänge (UV-Pad spectral radiometer, Opsytec Dr. Gröbel, rechts).

Vielschichtiges Materialspektrum

„Harzbasierte AM-Systeme sind sehr weit verbreitet. Neben den industriellen Stereolithografie- und DLP-Anwendungen gibt es zahlreiche kleine LCD-Systeme, wie man sie oft in Heim- und DIY-Anwendungen vorfindet. Aber auch Materialjettingsysteme basieren meist auf dem Einsatz von Photopolymeren. Das Grundprinzip ist dabei aber immer das gleiche. Ein Ausgangsmaterial, das aus einem Gemisch von Monomeren/Oligomeren, einem Photoaktivator und zusätzlichen Additiven zusammengesetzt ist, wird partiell UV-Licht ausgesetzt. Dabei verursacht der Photoaktivator, dass sich die Monomere, die einen kleinen Molekülaufbau haben und dadurch flüssig sind, zu großen Molekülen verbinden, die dann fest werden. Über die Rezeptur und die zugesetzten Additive kann man sowohl dem Ausgangsmaterial als auch dem fertigen Teil bestimmte Materialeigenschaften mitgeben“, weiß Anne Asmacher, Project Leader Industrial Materials & Applications bei Altana Cubic Ink®. Die Rezeptur des Ausgangsmaterials bestimmt also über die möglichen finalen Materialeigenschaften, die entsprechende Nachbehandlung aber darüber, ob diese auch tatsächlich erzielt werden. Darüber hinaus ist auch zu beachten, dass ein nicht vollständig gehärtetes Material Sicherheitsbedenken aufweisen könnte. Dem muss durch eine abgeschlossene Nachbehandlung entgegengewirkt werden.

Nachhärtungsbeispiele von High Performance-Materialien. Einfluss auf die mechanischen Eigenschaften anhand verschiedener UV- und thermischer Nachhärtungen am Beispiel der Wärmeformbeständigkeit (HDT B) und Bruchdehnung.

Postprocessing bestimmt Werkstoffeigenschaften mit

„Als Materialhersteller sehen wir uns in der Verantwortung, hochqualitative und vor allem auch prozesssichere Werkstoffe zur Verfügung zu stellen. Da gehört auch dazu, neben optimalen Materialrezepturen die dazugehörigen Nachbearbeitungsschritte zu untersuchen und zu definieren“, bemerkt André Salié, Head of Business Development bei Altana Cubic Ink®. Diese Nachbearbeitungsschritte unterscheiden sich je nach Zusammensetzung des Materials enorm, mehr noch, zuweilen lassen sich mit ein und derselben Rezeptur durch Anwendung unterschiedlicher Nachbearbeitungsprozesse auch verschiedene Zieleigenschaften beim fertigen Bauteil einstellen. Grundsätzlich ist die Zufuhr von Wärme während des Belichtungsprozesses förderlich für die Umsetzung photochemischer Prozesse – mit der Erhöhung der Temperatur steigt im Allgemeinen die Reaktivität des Materials. Während bei LED-basierten Nachhärteeinheiten eine Temperaturzufuhr über zusätzliche Prozessraumheizungen abgebildet wird, kann bei Leuchtstofflampen die entstehende moderate Abwärme bis zu 100 Prozent genutzt werden. Blitz- und Dampflampen hingegen entwickeln im Betrieb extreme Temperaturen und exzessive Mengen an Abwärme, die gezielt abgeführt werden müssen, um negative Auswirkungen auf das zu belichtende Objekt zu vermeiden. Manche Photopolymerwerkstoffe weisen im Grünzustand (vor dem Nachhärten) eine sehr geringe Toleranz für erhöhte Temperaturen auf. Wird das ungehärtete Teil dann unkontrolliert mit Temperatur beaufschlagt, können sich die Teile durch ihr Eigengewicht oder auftretende Spannungen verformen. Wird dabei gleichzeitig belichtet, so stellt sich eine Verfestigung im verformten Zustand ein – die Teile werden und bleiben dauerhaft krumm.

Einfluss einzelner Postprocess-Schritte auf die mechanischen und makroskopischen Eigenschaften von High Performance 4-3800 VP anhand von Postprocessing-Schritten am Beispiel des E-Moduls zur Beschreibung der Steifigkeit sowie der Klebrigkeit an der Oberfläche.

Kooperation mit Postprocessing-Anlagenanbietern

So ist es auch kein Wunder, dass man im Labor von Altana Cubic Ink über unterschiedlichste Anlagen für das Postprocessing von Photopolymeren verfügt. Auch die enge Zusammenarbeit mit Anlagenherstellern hilft dabei, die idealen Prozessparameter zu definieren. Die Anlagen unterscheiden sich oft enorm hinsichtlich Energie-, Lichtquelle und Belichtungsstrategien. Die Teile, die aus den Fertigungsmaschinen kommen, sind meist noch relativ fragil und auch empfindlich gegenüber Umgebungseinflüssen. Die Wahl eines geeigneten, angepassten Postprocessing-Equipments ist also unerlässlich. „Es ist genau darauf zu achten, dass Fertigungsprozess, Material und Postprocessing perfekt zusammenpassen. Es gibt also auch hier nicht die EINE Lösung, die für alles passt. Abhängig von Geometrie und Bauteilgröße sind unterschiedliche Postprocessing-Gegebenheiten zu berücksichtigen“, bestätigt Salié.

Je nach Harz und Druckobjekt muss zunächst das überschüssige Harz von Objekt und Bauplattform abtropfen. Danach wird das Objekt von der Bauplattform gelöst. Das Waschen der Objekte mit Wasser, Lösemittel oder einer Mischung erfolgt abhängig vom verwendeten Harz, wobei der Einfluss von Lösemitteln auf das Objekt zu berücksichtigen ist. Das Waschen kann vom reinen Eintauchen über längere Zeit im Waschmittel bis hin zur Flüssigkeitsagitation reichen. Auch beim anschließenden Trocknen der Objekte gibt es unterschiedliche Möglichkeiten: mit Druckluft, kontinuierlichem „softem“ Luftstrom oder im Ofen, abhängig von Harz und Objekt. Wiederum abhängig von diesen beiden Faktoren erfolgt danach die Nachhärtung der Objekte durch UV-Licht, mit oder ohne Vakuum oder Schutzgas, Breitband oder eine einzige Wellenlänge, mit oder ohne Wärmeeinfluss. Zuweilen folgt noch eine zusätzliche separate thermische Nachbehandlung bei höheren Temperaturen (100 bis 200 °C) für längere Zeiten (1 bis 12 h), abhängig vom Harz, aber auch den gewünschten Endeigenschaften des Objektes, insbesondere wie zusätzlicher mechanischer, thermomechanischer oder chemischer Resistenzen. Das ist beispielsweise bei den High-Performance-Werkstoffen von Altana Cubic Ink klar erkennbar.

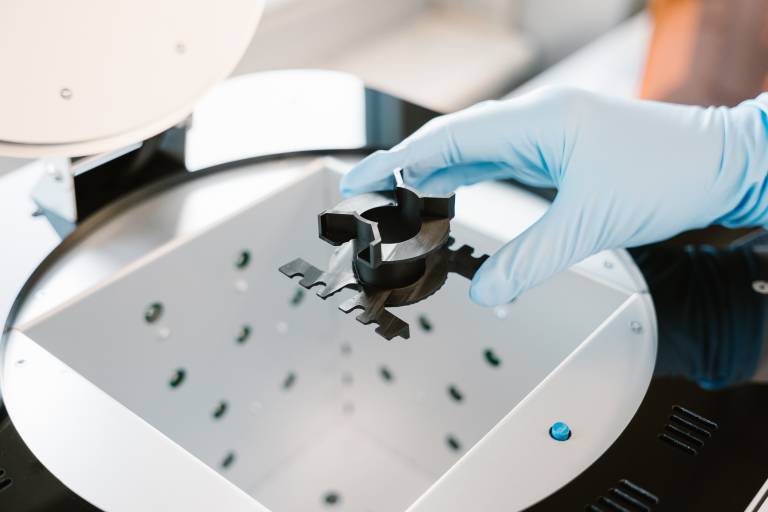

Professionelle Postprocessing-Geräte wie z. B. die Noneon5-Geräte von QureStation sind die Grundlage für eine wiederholbar hohe Qualität bei der Herstellung harzbasierter AM-Teile.

Postprocessing am Beispiel QureStation

Als Materialhersteller beschäftigt sich Altana naturgemäß mit den Materialien an sich und den erforderlichen Postprocessing-Parametern, die für die schlussendlichen Werkstoffeigenschaften sorgen. Das Equipment für das Nachhärten kommt von Lösungspartnern wie beispielsweise der Dreigeist Technologies, die am Standort Nürnberg unter der Marke QureStation industrielle Prozesslösungen für die UV-Nachbelichtung fertigt. „Während man krampfhaft versuchen könnte, UV-Nachbelichtung und thermische Nachbehandlung in einem Kombigerät zu vereinen, haben wir uns bewusst für eine strikte Trennung der Prozesse entschieden. Hauptgrund sind die unterschiedlichen Vernetzungsmechanismen bei UV-Prozessen im Vergleich zur Wärmebehandlung bzw. die sich daraus ergebenden Zeitfenster. Ein durchschnittlicher Belichtungszyklus sollte nicht länger als zwei bis zehn Minuten dauern, um einen Betrieb im Kontext der Massen- oder Serienfertigung zu ermöglichen. Ein durchschnittlicher Wärmebehandlungsprozess dauert in der Regel eine oder mehrere Stunden. Sind Nachbelichtung und WBH in einem Gerät abgebildet, so verringert sich die Durchsatzkapazität zwangsweise“, erklärt Christopher König, Mitgründer und technischer Leiter von Dreigeist.

Mit dem Einsatz von Hochleistungs-LED-Clustern und einem hohen Automatisierungsgrad zielt QureStation bewusst auf den Einsatz der Geräte im Produktionskontext. Neben kurzen Zykluszeiten ermöglicht eine intelligente Datenerfassung die durchgängige Überwachung und Dokumentation durchgeführter Belichtungsprozesse. Treten während des Prozesses Störungen auf, können diese frühzeitig erkannt und darauf reagiert werden. Der Qualitätsnachweis über den Herstellungsprozess gibt Sicherheit – vor allem, wenn das hergestellte Produkt bestimmte Eigenschaften (z. B. mechanische Festigkeit, Chemikalienresistenz etc.) garantieren soll.

Die Systeme von QureStation sind mit quasi allen 365 nm/385 nm/405 nm/Daylight-Photopolymer-3D-Druckern und Materialien kompatibel, weil sie je nach Anforderungen des Zielmaterials mit bis zu drei unterschiedlichen Wellenlängen konfiguriert werden können. Die intelligente Steuerung erlaubt es, die Wellenlängen unabhängig voneinander und gleichzeitig sehr präzise zu regeln. Geht ein Gerät beim Kunden in Betrieb, wird der Härteprozess im Dialog zunächst experimentell eingefahren und optimiert. Anschließend kann der definierte Prozess mittels optionaler Prüfung in einem akkreditierten Labor validiert werden. Dabei erhält der Kunde ein technisches Datenblatt zum hauseigenen Herstellungsprozess seiner 3D-gedruckten Produkte. Die Kalibrierfähigkeit des Gerätes und die optionale Sensorik zur Überwachung des Druckprozesses bilden die Grundlage zur durchgängigen Validierfähigkeit des Lichthärteprozesses – besonders relevant für regulatorisch behaftete Anwendungen wie beispielsweise die Medizintechnik.

Eindeutige Prozessvorgaben für hohe Bauteilqualität

„Systeme mit einer derartig klaren Definition der Belichtungsstrategie geben uns als Materialhersteller die Möglichkeit, eindeutige Prozessvorgaben zu machen. Im Postprocessing gibt es daneben auch noch zahlreiche weitere Einflussfaktoren. So behindert beispielsweise Luftsauerstoff die UV-Härtung, wodurch bei manchen Rezepturen die Härtung unter Schutzgas oder Vakuum sinnvoll sein kann, um beispielsweise klebrige Oberflächen zu vermeiden. Aber auch bei der Thermischen Nachbehandlung sind zahlreiche Details zu beachten, um beispielsweise Rissbildung durch Temperaturschocks oder Ähnliches zu verhindern“, führt Anne Asmacher weiter aus und macht damit erneut deutlich, dass das Postprocessing von Photopolymeren qualitätsentscheidend für die fertigen Teile ist.

Zusammenfassend wird klar: Im Postprocessing bei harzbasierten Werkstoffen genügt es nicht, die Teile irgendwie abzuspülen und dann unter UV-Licht zu legen. Eine klar definierte Abfolge aus Waschprozess, der mit dem richtigen Reiniger mit oder ohne Bewegung erfolgt, und ein anschließender Trocknungsprozess, der wiederum die Fragilität des Grünteils berücksichtigt, ist die Grundlage für alle Folgeschritte. Dem folgt ein Nachhärten durch den Einfluss von Wärme und UV-Licht, wobei Abfolge, Intensität und Dauer qualitätsentscheidend sind. Ebenso tragen Positionierung und Objektorientierung in der Postprocessing-Kammer, abhängig von Geometrie und Dimension des Bauteils, zum Curing-Erfolg bei. Bei alldem ist zu berücksichtigen, dass Prozessschritte, Wellenlängen und Heizkurven genau auf die Harzrezeptur und die gewünschten Endeigenschaften des Teils abgestimmt werden müssen. „An dieser Detaillierung erkennt man, wie weitreichend die einzelnen Entwicklungsschritte bei Harzwerkstoffen sind und dass wir als Materialhersteller eine große Verantwortung tragen, um unseren Kunden alle Informationen liefern zu können, damit sie am Ende erfolgreich hochqualitative Teile erzeugen können“, fasst Salié abschließend zusammen.

Altana auf der Rapid.Tech 3D: Halle 2, Stand 411

Teilen: · · Zur Merkliste