anwenderreportage

Hage3D 84L: Zahn um Zahn

Serienproduktion im FDM-Druck: Im Bereich der Antriebstechnik zählt die Breco Antriebstechnik Breher GmbH & Co. KG zu den wohl renommiertesten Herstellern von Zahnriemen aus Polyurethan. Um bei der Herstellung von individuellen, anwendungsoptimierten Zahnriemen auch in geringen Losgrößen wirtschaftliche Lösungen anbieten zu können, setzt das Unternehmen für das Aufbringen von TPU-Profilen auf eine adaptierte FDM-Maschine von Hage3D. Von Georg Schöpf, x-technik

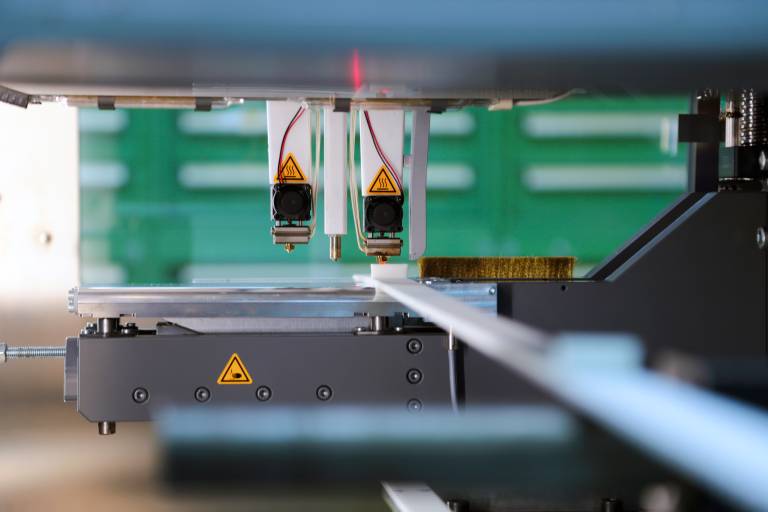

Für den Einsatz bei Breco musste die Hage3D 84L angepasst werden. Eine verlängerte Austragseinheit ermöglicht die Fertigung auch tiefer liegender Geometrien.

Shortcut

Aufgabenstellung: Aufdrucken von Formprofilen auf Zahnriemen aus Polyurethan.

Material: TPU (Thermoplastisches Polyurethan).

Lösung: Adaptiertes Hage3D 84L FDM-System.

Nutzen: Aufbringen von Spezialprofilen auch in geringen Losgrößen wirtschaftlich möglich.

Als Pionier in der Antriebstechnik mit Zahnriemen war und ist die Breco Antriebstechnik Breher GmbH & Co. KG ein technologischer Vorreiter und Garant für Innovation. Das 1967 von Rudolf Breher gegründete Unternehmen hat die Fertigung von Antriebsriemen revolutioniert und ist aus der Antriebs-, Transport- und Positionierungstechnik nicht mehr wegzudenken. „Zahnriemen sind eine ganz besondere Komponente in der Antriebstechnik. Sie bieten die Möglichkeit, schlupffrei Übersetzungen in Riementrieben zu bewerkstelligen und ermöglichen positions- und maßgenaues Transportieren“, weiß Dr. Thomas Steinert, Geschäftsführer von Breco. „Das ist insofern besonders, als die Genauigkeit beim Positionieren gar nicht so sehr von Längentoleranzen des Riemens abhängt, sondern vielmehr durch die Zähnezahlen des Riemens und der Zahnscheiben determiniert wird. Das ermöglicht hochpräzises Arbeiten bei vergleichsweise geringem Aufwand. Dadurch, dass wir Riemen beliebiger Länge, die auf Wunsch verschweißt werden, herstellen können, sind den Anwendungsmöglichkeiten kaum Grenzen gesetzt“, geht der Geschäftsführer ins Detail und weist darauf hin, dass selbstverständlich auch sämtliche Anforderungen der Lebensmittelindustrie oder Medizintechnik erfüllt werden können. Materialkombinationen mit unterschiedlichsten Beschichtungen verleihen den Riemen zusätzliche Eigenschaften, die auf die jeweilige Anwendung abgestimmt werden.

Das direkte Aufdrucken von Profilen auf den Zahnriemen ermöglicht die wirtschaftliche Herstellung auch bei geringer Losgröße.

„Für uns ist es wichtig, ein System zur Verfügung zu haben, mit dem wir prozesssicher und mit hoher Wiederholgenauigkeit Profile direkt auf TPU-Zahnriemen drucken können. Die adaptierte 84L von Hage3D schafft das hervorragend.“

3D-Druck statt Spritzguss

Besonders wenn es um Transporttechnik geht, aber auch in vielen anderen Fällen, ist es erforderlich zusätzliche Strukturen wie Mitnehmer, Separatoren, Noppen oder Ähnliches, im Allgemeinen als Profile bezeichnet, auf den Riemen aufzubringen. In der Regel werden diese Profile mittels Spritzguss hergestellt. „Viele Profile stehen als Standardprofile zur Verfügung, die aus einem über 2.500 Varianten umfassenden Katalog ausgewählt werden können, oder werden nach Kundenbedarf neu angefertigt“, erklärt Steinert. Diese vordefinierten Profile werden nach dem Spritzen in einem zweiten Füge-Arbeitsgang auf den Riemen aufgeschweißt.

„Die Anforderungen der Kunden sind dabei sehr vielfältig. Spezialprofile werden dabei immer öfter nachgefragt. Häufig wird von dem jeweiligen Riemen jedoch nur eine geringe Stückzahl oder gar nur ein Einzelstück benötigt. Das würde bei den anfallenden Werkzeugkosten für den Spritzguss zu einem unwirtschaftlich hohen Stückpreis führen, so dass wir häufig diese Aufträge ablehnen müssen“, verrät der Geschäftsführer.

Alexander Uljanov, der bei Breco in der Produktentwicklung tätig ist, beschäftigt sich seit 2017 mit dem Thema Additive Fertigung und hat im Unternehmen Einsatzmöglichkeiten der Technologie eruiert. In Versuchen hat er ermittelt, ob es möglich ist, mittels 3D-Druck Profile direkt auf Riemen aufzudrucken. Dies gelang nach einigen Adaptionen ganz gut. „Wesentlicher Aspekt bei den Untersuchungen war, ob es gelingt, TPU in den erforderlichen Shorehärten so auf den Riemen aufzubringen, dass die Profile eine saubere und belastbare Verbindung mit dem Riemen eingehen. Außerdem war es wichtig, dass die geforderte Shorehärte des Materials, in unserem Falle 92 Shore (A), weitgehend erhalten bleibt“, beschreibt Uljanov die Anforderung.

Infos zum Anwender

Die Breco Antriebstechnik Breher GmbH & Co. KG in Porta Westfalica (D) zählt zu den bekanntesten und innovativsten Herstellern von Polyurethan-Zahnriemen. Seit über 50 Jahren und ausgestattet mit zahlreichen Patenten beherrscht das ostwestfälische Unternehmen das Thema Zahnriemen für die Antriebs-, Transport- und Lineartechnik wie kaum ein anderer. Die Breco-Gruppe umfasst sechs Unternehmen mit insgesamt 530 Mitarbeitern und produziert am Standort in Porta Westfalica Zahnriemen sowie die dazugehörigen Zahnscheiben und Spannelemente für unterschiedlichste Branchen und Anwendungen.

Zuverlässiger Partner gesucht

„Nachdem sich herausgestellt hat, dass direktes Aufdrucken prozesstechnisch möglich ist, haben wir uns auf die Suche nach einem geeigneten Lösungspartner für die Fertigungsmaschine begeben. Uns war wichtig, einen Lösungspartner zu finden, der unsere Anforderungen aus maschinenbautechnischer Sicht versteht und in der Lage ist, das in einer Sondermaschine effizient umzusetzen. Zuverlässige, wiederholgenaue und präzise Ergebnisse sind für uns unabdingbar“, führt Steinert weiter aus.

Den Wunschpartner hat man schließlich in Hage3D gefunden. Der aus der Hage Sondermaschinenbau hervorgegangene Anbieter industrieller FDM-Systeme brachte alle Voraussetzungen mit, die Anforderungen von Breco zu erfüllen: Fundierte Maschinenbauerfahrung mit hohem Innovationsanspruch sowie die Bereitschaft, ein individualisiertes System zu schaffen, das ein Aufdrucken der Profile direkt auf Endlosriemen ermöglicht. „Dazu war es erforderlich, das System in die bestehende Riemenfertigung zu integrieren. Was bedeutet, dass das Transportsystem mit dem Riementrieb in die Maschine hineingeführt werden musste. So entstand mit der Breco-Maschine die erste Maschine der Hage3D Proline, der ersten wertschöpfenden Produktionslinie, mit der der zukünftige Markt der Takt- und Serienfertigung erschlossen werden soll“, erinnert sich Thomas Janics, Geschäftsführer von Hage3D.

Schnell und effizient umgesetzt

„Uns hat begeistert, dass Hage3D so unkompliziert an unsere Anforderungen herangegangen ist und uns bei der Lösungsfindung aktiv unterstützt hat. So konnten wir innerhalb sehr kurzer Zeit ein funktionsfähiges System in Betrieb nehmen“, freut sich Uljanov. Nach einem Besuch bei Hage3D an der Produktionsstätte in Obdach (A) im Oktober 2019, bei dem das Lastenheft freigegeben wurde, konnte die Maschine Anfang August dieses Jahres bei Breco in Betrieb genommen werden. Seit Anfang Oktober arbeitet das System produktiv. Zusätzlich zur Sonderanfertigung wurde auch noch ein Hage3D 72L angeschafft.

„Es war schon ein besonderes Projekt für uns, weil wir erstmals einen Hage3D 84L, der ja unser Industrie-Allrounder ist, direkt an eine Kundenanforderung adaptiert haben und dazu sowohl einen Zugang durch das Maschinengehäuse geschaffen als auch die Austragseinheit an die Anforderungen angepasst haben“, präzisiert Janics.

„Uns gibt die Maschine die Möglichkeit, einerseits spezielle Kundenwünsche auch in niedrigen Losgrößen wirtschaftlich umzusetzen und andererseits auch weitere Anwendungsbereiche abzudecken. Beispielsweise die Herstellung von Montagewerkzeugen und Fertigungshilfsmitteln. Welche weiteren Chancen sich für uns daraus noch ergeben werden, darauf sind wir schon gespannt. Wir sind uns sicher, dass noch zahlreiche, ganz neue Anwendungsmöglichkeiten entstehen werden“, fasst Uljanov abschließend zusammen.

Teilen: · · Zur Merkliste