HAGE3D-med: Operationsbegleitender 3D-Druck

PEEK, PPS, PPSU & Co – mit HAGE3D auf Hochleistungskurs: Additiv gefertigte Prothesen und Operationshilfen kennt man schon. Nun ist es HAGE zusammen mit der Med-Uni Graz und der Montanuniversität Leoben gelungen, im Rahmen eines Vorzeigeprojektes Schädelimplantate operationsbegleitend aus Hochleitungskunststoffen zu drucken.

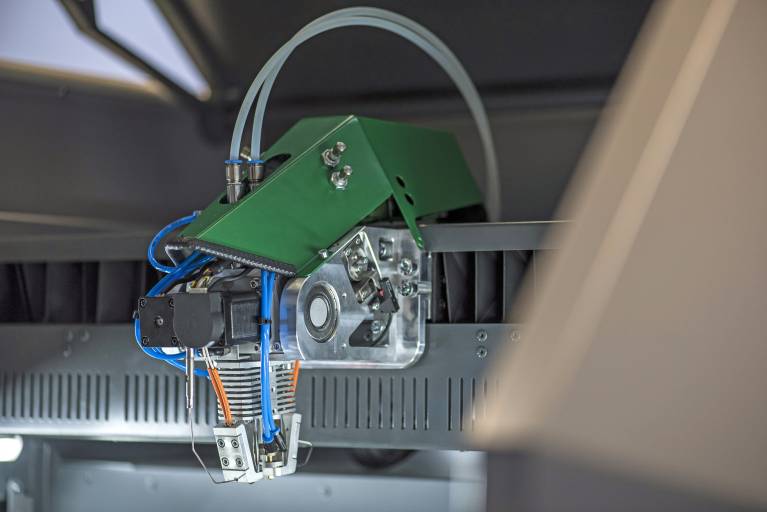

Der neue HAGE Druckkopf zeichnet sich durch höhere Leistungsfähigkeit bei exakterer Materialplatzierung aus.

Als österreichisches, mittelständisches Sondermaschinenbauunternehmen setzt HAGE auf 3D-Drucklösungen für industrielle Anwender. Mit den Modellen HAGE3D 72l und HAGE3D 140l werden laufend neue technische Kunststoffe getestet sowie optimale Drucksettings bestimmt, welche Kunden aus den verschiedensten Branchen zur Verfügung gestellt werden. Intensive Forschung ermöglicht es außergewöhnliche Eigenschaften zu erreichen. So holte sich das steirische Hightech-Unternehmen zusammen mit Forschungspartnern den steirischen Wirtschaftspreis Fast Forward Award. Mit der Entwicklung eines PEEK-Druckverfahrens im Rahmen des prämierten Projekts iPrint zur Fertigung von Schädelimplantaten, hinterlässt HAGE3D nun auch essentielle Spuren in der Medizintechnik.

Sonderfilamente und Materialentwicklung zählen zu den Stärken von HAGE3D.

Medizinische Weltneuheit mit PEEK

Bei Verletzungen oder zur Entfernung von Tumoren im Kopf ist es medizinisch notwendig, die Schädeldecke zu öffnen. Nach der Operation werden mit den CT-Daten des Patienten Implantate passgenau aus Kunststoff gefräst und in einer zweiten Operation eingesetzt. Nun haben die Obdacher Automatisierungsspezialisten gemeinsam mit Wissenschaftlern der Med-Uni Graz und der Montanuniversität Leoben ein Verfahren entwickelt, bei dem das Implantat auf dem Drucksystem HAGE3D-med während der Operation gefertigt wird.

Mit der Med-Uni Graz sowie der Montanuniversität Leoben fand HAGE3D zwei kompetente Partner zur Entwicklung dieses hochkomplexen 3D-Drucksystems. Dieses erstellt das einsatzbereite Implantat innerhalb von zwei bis drei Stunden auf Basis der Bilder aus der Computertomographie. Dazu wird primär der bereits medizinisch zugelassene Hochleistungskunststoff PEEK mit einer Verarbeitungstemperatur von ca. 400° C eingesetzt. So kann der HAGE3D-med intraoperativ ein passendes Implantat anfertigen. Der große Vorteil für den Patienten liegt darin, dass er nun neben der optimalen Versorgung nur mehr einmal operiert werden muss.

Neben diesem medizinischen Vorzeigeprojekt befinden sich viele weitere, spannende, materialspezifische Forschungsprojekte in der HAGE3D-Pipeline, angefangen vom Betondruck bis hin zur additiven Fertigung von Stahl und Keramiken. Die HAGE Automatisierungsspezialisten transferieren die gewonnenen Forschungserkenntnisse über Branchengrenzen hinweg und integrieren so auch das spezielle Know-how über das Material Peek in den Druckprozess für industrielle Anwendungen.

Exakt in Form gebracht

Die additive Fertigungsmaschine HAGE3D 72l, konstruiert und gefertigt nach Maschinenbaugrundsätzen, bietet optimal abgestimmte Druckersettings für ausgewählte technische Kunststoffe wie u. a. ASA, M-ABS, PET-G, PC-ABS und PMMA. Der HAGE3D 140l kann Hochleistungskunststoffe wie PPSU und PEEK von 300° C bis zu 450° C exakt drucken.

Die 3D-Drucklösung überzeugt mit einem Bauraum für Teile bis zu 700 x 500 x 400 mm, optimiertem User-Comfort, einer Industriesteuerung sowie dem individuell entwickelten HFFS-System für optimalen Filamentvorschub, welches das konventionelle Extruderrad ersetzt. HAGE3D Anwender können ihre Bauteile mit einer ausgezeichneten Oberflächenbeschaffenheit präzise produzieren. Ein weiteres Highlight ist die Möglichkeit des smarten Filamentrollentauschs, da der Drucker den Filamentleerstand erkennt und den Anwender automatisch per Mail informiert, wobei der Druck bis zum Wechsel pausiert. Die Maschinensteuerung inkl. Touchscreen liefert eine zusätzliche Besonderheit für Materialexperten: Erfahrene User können bei Materialtests einfach und direkt in die Steuerung eingreifen, um die Druckgeschwindigkeit, Drucktemperatur oder Betttemperatur in Echtzeit anzupassen.

Das HAGE3D-Team sieht zukünftig vielfältige Anwendungsfälle für Hochleistungskunststoffe, wie beispielsweise Funktionsprototypen für hohe thermische und mechanische Belastungen, Spezialanfertigungen im Bereich Luftfahrt & Automotive sowie in der Medizin und weiters auch im Rapid Tooling, d. h. Formeinsätze (Spritzguss) für Bauteilentwicklungen.

Messe formnext:

Halle 3.1, Stand D30

Teilen: · · Zur Merkliste