anwenderreportage

innovatiQ X1000: Mit Fused Filament Fabrication zu großen Teilen

Als Zulieferer für Interieur- und Exterieurkomponenten in der Automobilindustrie benötigt die Takata PlasTec GmbH regelmäßig Prototypen aus dem Zielwerkstoff der Serienteile. Um die Kreativität in der Entwicklung zu fördern und in der Prototypenherstellung kürzere Durchlaufzeiten zu erreichen, setzt man auf die neue X1000 Großraummaschine der German RepRap GmbH. Autor: Georg Schöpf / x-technik

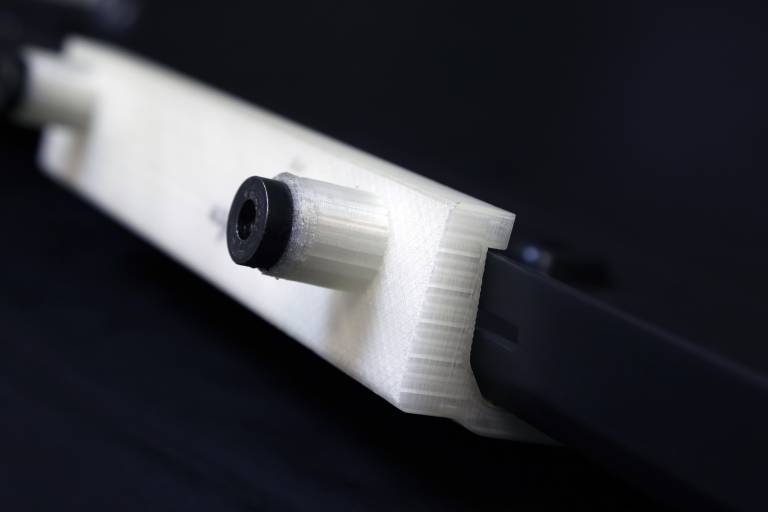

Einen zusätzlichen Mehrwert bietet die Additive Fertigung bei der Herstellung von Betriebsmitteln, wie dieser Bohrlehre für das nachträgliche Anbringen von Montagebohrungen an Stoßfängern.

„Wesentlicher Aspekt für die Einführung einer Maschine für die Additive Fertigung war für uns, die Durchlaufzeiten bei Prototypen zu beschleunigen und für unsere Entwickler die Hemmschwelle zu senken, kreative Lösungen auszuprobieren.“

Die Takata PlasTec GmbH wurde 1986 als Fertigungswerk der Petri AG gegründet, gehört seit 2000 zur Takata AG und agiert seit 2006 als eigenständige Tochtergesellschaft. Seither vertreibt sie technische Kunststoffsysteme und sichert sich als Tier 1-Zulieferer für Automobil-OEMs – insbesondere für Türverkleidungen, Cockpits, Interieur und Exterieur-Zierteile – erhebliche Marktanteile. Neben dem großen Produktportfolio an Fahrzeugsicherheits-Komponenten – sowohl für Pkw als auch für Lkw –, das kontinuierlich erweitert und verbessert wird, liegt ein wesentlicher Unternehmensschwerpunkt in der Engineering-Kompetenz. „Für die erfolgreiche Realisation der individuellen Kundenwünsche ist es von Vorteil, möglichst früh in die Prozesskette mit eingebunden zu sein. So kann ein hoher Grad der Individualisierung berücksichtigt und die Produktion unter optimalem Kosten-Nutzen-Effekt positiv beeinflusst werden. Dabei setzen wir auf eine möglichst große Eigenfertigungstiefe. Unsere Spezialität liegt bei besonders robusten und bei großen Teilen, für die auch entsprechend große Maschinen benötigt werden. Wir richten unser Augenmerk dabei auf die Entwicklung des gesamten Systems. Beispielsweise gesamte Türinnenverkleidungen oder Frontverkleidungen für namhafte Lkw-Hersteller, die häufig aus mehreren Komponenten bestehen“, so Kevin Rogers, Manager Application Engineering bei PlasTec.

Der X1000 ist durch seine robuste Bauweise und den abgeschlossenen Bauraum auch für den Betrieb in einer Produktionsumgebung geeignet. Sicherheitseinrichtungen, umfangreiches Filamentmagazin und einfache Bedienung über Touch-Panel machen ihn zur industrietauglichen Fertigungsmaschine.

Infos zum Anwender

Die Takata PlasTec GmbH ist im bayrischen Bad Kissingen ansässig und beschäftigt auf einer Produktionsfläche von etwa 15.000 m² 380 Mitarbeiter. Als Zulieferer der Automobilindustrie produziert das Unternehmen seit 1956 industrielle Kunststoffsysteme für Namhafte Pkw- und Lkw-Hersteller.

Einbauanforderungen berücksichtigen

„Die Herausforderung besteht für uns darin, dass wir schon sehr früh im Designprozess nach Lösungen suchen, die einen späteren Einbau begünstigen, ohne die vorgegebenen Designvorgaben zu beeinträchtigen“, so Rogers weiter. Dabei werden häufig Prototypen benötigt um sowohl Einbauversuche, Bauraumuntersuchungen, Funktionsprüfungen und mechanische Tests durchzuführen. „Für uns ist es dabei wichtig, einen Prototyp zur Verfügung zu haben, der sich mechanisch sehr ähnlich verhält wie das Serienteil. Deshalb ist ein Prototyp am besten geeignet, der bereits aus dem Zielwerkstoff für die Serie besteht“, geht Rogers ins Detail und ergänzt: „Prototypen, wie wir sie brauchen, sind meist sehr teuer und die Durchlaufzeiten sind häufig sehr lange. Das führt dazu, dass im Designprozess oft übervorsichtig agiert wird und dadurch manchmal wirklich gute, innovative Ansätze nicht berücksichtigt werden.“

Auch in der Vergangenheit wurden Prototypen bereits additiv gefertigt. Dies erfolgte über externe Dienstleister in unterschiedlichen Verfahren, verrät der Entwicklungsleiter. Um die Durchlaufzeiten zu verkürzen und neben günstigeren Prototypen auch zusätzliche Musterteile flexibel herstellen zu können, wurde Ende 2014 damit begonnen, über eine eigene Anlage für die Additive Fertigung nachzudenken.

Der großzügige Arbeitsraum bietet Baudimensionen bis 1.000 x 800 x 600 mm (X/Y/Z).

Hemmschwelle Abbauen

„Uns ging es in erster Linie darum, die Hemmschwelle für unsere Entwickler zu senken, ein reales Teil herzustellen. Bislang war das immer mit relativ hohem administrativem Aufwand verbunden. Das sollte in erster Linie schneller, flexibler und günstiger gestaltet werden. Anfang 2015 haben wir dann unsere Anforderungen definiert und uns verschiedene Hersteller angesehen“, erzählt Rogers.

Hauptaugenmerk lag dabei auf einem möglichst großen Bauraum von mindestens einem Meter in X-Richtung und der Verarbeitung von Thermoplasten. „Am liebsten wäre uns natürlich gewesen, mit Standardgranulaten zu arbeiten, die wir in der Serienproduktion einsetzen. In der geforderten Dimension fehlen aber noch die passenden Angebote im Markt“, so der Entwicklungsleiter weiter.

Die Herstellung von Prototypen für kreative Lösungsansätze war der vornehmliche Auslöser für den Einstieg in die Additive Fertigung bei PlasTec. Hier: Kunststoffversion einer Trittstufe, die bislang aus Aluminium gefertigt wurde.

Starthilfe durch Übergangslösung

Dass sich schlussendlich die German RepRap GmbH mit ihrem X1000 durchsetzen konnte, knüpft Rogers vor allem daran, dass Ihnen von dem 2010 gegründeten Anbieter aus Feldkirchen bei München eine Turnkey-Lösung auf Industriestandard zugesichert wurde. „Zu diesem Zeitpunkt hatten wir den X1000 schon der Öffentlichkeit vorgestellt, wollten aber sichergehen, dass er allen Anforderungen in einem industriellen Umfeld entspricht. Darum haben wir PlasTec bis zur Auslieferung der großen Maschine auch einen X400 zur Verfügung gestellt. Das hat es den Anwendern ermöglicht, ihre ersten Erfahrungen schon vor der Inbetriebnahme der eigentlichen Anlage zu sammeln“ erzählt Florian Bautz, Gründer und Inhaber von German RepRap.

„Das war für uns ein wichtiger Aspekt, um schnell produktiv werden zu können. Dabei wurden wir vom Supportteam von German RepRap und auch von Herrn Bautz persönlich bestens betreut und an die Technologie herangeführt. Auch in der Einschulungsphase wurde auf unsere konkreten Bedürfnisse bestens eingegangen. Dadurch konnten wir sehr schnell brauchbare Ergebnisse erzielen“, erinnert sich Rogers.

Die Innenseite der Verkleidung kann jetzt als ein einziges Teil gefertigt werden. Dabei können Platzierungshilfen passgenau angebracht werden, ohne diese nacharbeiten zu müssen.

Beachtlicher Bauraum

Der X1000 kann mit einer Bauraumgröße von 1.000 x 800 x 600 mm (X/Y/Z) aufwarten und verarbeitet Filamente mit einem Durchmesser von 1,75 mm (Anm.: optional sind auch Düsendurchmesser von 0,4 mm oder 0,6 mm möglich) bei einer Mindestschichtdicke von 0,2 mm. Bei einer Baugeschwindigkeit von bis zu 150 mm/s verarbeitet der X1000 die Werkstoffe PLA, Performance PLA, PVA, PET-G, TPU64D und weitere experimentelle Filamente bei Düsentemperaturen bis 290° C. Ein geschlossener Bauraum sorgt für stabile Umgebungsbedingungen. Das System kann mit einem Heizbett ausgestattet werden und ermöglicht bei Einsatz eines Dual Extruders die Verarbeitung verschiedener Farben oder von zusätzlichem Supportmaterial.

Die industriegerechte Auslegung des Systems zeigt sich in einer gekapselten Bauform mit Sicherungseinrichtungen, wie Not-Aus-Schalter, Zugangssicherung und integriertem Mehrfach-Filamentmagazin sowie optionaler CO2-basierter Brandschutzanlage. Zum Lieferumfang gehört auch eine Simplify3D Software. Die Bedienung erfolgt über ein Touch-Display und die Möglichkeit, über WLAN oder Ethernet auf die Maschine zuzugreifen.

Die richtigen Prozessparameter sind entscheidend

„Werden die Prozessparameter richtig gewählt, können Überhänge von bis zu 45° problemlos ohne Stützgeometrien erstellt werden. Für den Anwender ist es wichtig zu verstehen, mit welchen verfahrensbedingten Grenzen und Besonderheiten zu rechnen ist. Hat man diesen Lernschritt vollzogen, können oft sogar lästige Zusatzarbeiten rund um den eigentlichen Bauprozess herum minimiert oder ganz vermieden werden“, unterstreicht Bautz die Notwendigkeit einer gründlichen Einschulung.

„Wir haben die Maschine im Dezember letzten Jahres bekommen und konnten dank der Unterstützung seitens German RepRap schon nach etwa einem Monat die ersten Produktivteile herstellen. Uns war dabei wichtig, die wesentlichen Eckpunkte im Umgang mit dem System genau kennenzulernen. Sowohl Datenaufbereitung, Bauteilausrichtung, Stützstrukturen als auch das Materialhandling im Bauprozess müssen berücksichtigt werden, um das System produktiv einsetzen zu können“, bestätigt Rogers und ergänzt abschließend: „Durch den Einsatz des X1000 konnten wir neben der Herstellung von Prototypen für unsere Projekte noch zusätzliche Nutzungsmöglichkeiten identifizieren. Auch in der Produktion von Betriebsmitteln wie Bohrschablonen, Spannmitteln und Halterungen leistet das System mittlerweile wertvolle Dienste. Für uns hat sich die Investition in eine eigene Anlage auf jeden Fall gelohnt. Der nächste Schritt wird sein, das Thema noch weiter in unsere Entwicklung zu integrieren und noch weitere Potentiale wie Mehrkomponentenverarbeitung, Weichkomponenten und die Verarbeitung zusätzlicher Werkstoffe zu erschließen.“

Teilen: · · Zur Merkliste