Multec Multirap: Druckkopf neu gedacht

Was hat das Spinnen von Wolle mit Additiver Fertigung zu tun? Sehr viel, wie die Gründer der Multec GmbH meinen. War doch schließlich die Absicht Wolle zu spinnen Auslöser zur Neuentwicklung für einen FFF-Druckkopf, der mehr kann als alles, was auf dem Markt verfügbar ist. Von Georg Schöpf, x-technik

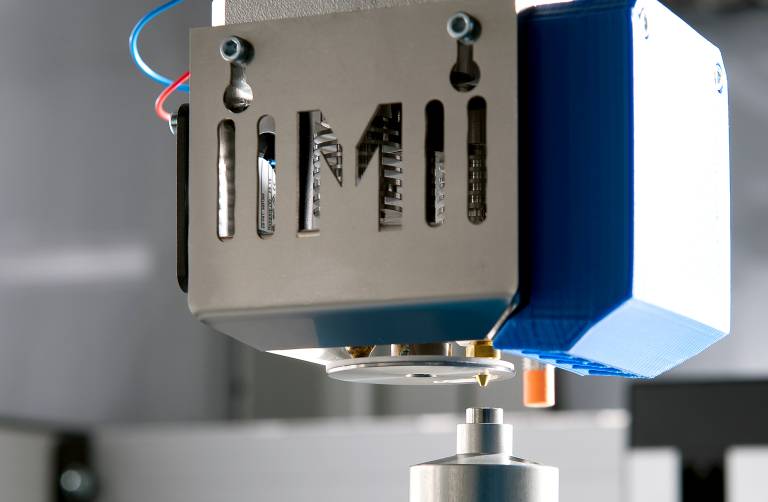

Der Vierfachdruckkopf Multec4Move mit patentiertem Düsenverschluss ist das Herzstück der Maschinen von Multec. Eine integrierte Abstandsmessung (oranger Sensor) ermöglicht eine automatische Bettnivellierung. (Bilder: Brigitte Müller)

„Sauberer Mehrfachdruck und Materialwechsel auf engstem Raum ohne Bauraumverlust waren die Anforderungen, die unsere Entwicklungsbestrebungen am meisten geprägt haben.“

Was passiert, wenn eine Maschinenbauingenieurin für ihr Hobby technisches Zubehör braucht, das es auf dem Markt einfach nicht zu kaufen gibt? Richtig: Sie baut es sich selbst. „Zumindest dachte ich, dass ich mir die fehlenden Komponenten für ein Spinnrad mal eben schnell herstelle. Nach der Konstruktion des Teiles stellte sich die Frage, wie man es denn am besten produzieren könnte. Da schien die Additive Fertigung als geeignetste Variante. Nachdem mich aber die Filamentmaschinen, die es damals zu kaufen gab, entweder technisch nicht überzeugen konnten oder schlichtweg zu teuer waren, begann ich aus Teilen eines elektrisch höhenverstellbaren Schreibtisches selbst eine Maschine zu bauen“, erinnert sich Petra Rapp, die zusammen mit Manuel Tosché die Multec GmbH im süddeutschen Riedhausen gegründet hat und leitet.

Der Düsenkopf kann unterschiedliche Materialien in verschiedenen Dimensionen verarbeiten.

„Wir arbeiten gerade am neuen M1000. Dieser wird einen größeren Bauraum haben und über eine Siemens Industriesteuerung verfügen, damit die Integration in bestehende Produktionsumgebungen besser gelingen kann.“

Bestehende Komponenten unzulänglich

„Zunächst habe ich verfügbare Düsentechnologie verwendet, war aber schnell unzufrieden mit den Unzulänglichkeiten, mit denen man bei den bestehenden Systemen zu kämpfen hat. Das beginnt beim Fäden ziehen beim Absetzen im Druckprozess über das Nachtropfen von Material aus der Düse bis zum Verschmieren von Oberflächen bei der Nutzung von mehreren nebeneinander angeordneten Düsen. Darum habe ich damit begonnen, das Thema Druckkopf komplett neu zu überdenken“, so Rapp weiter.

Schnell rückte bei Petra Rapp die Faszination für die Technik in den Vordergrund und die Lösung dieser und weiterer tagtäglicher Probleme beim Filamentverfahren wurden zum Kern ihrer Aufmerksamkeit. Resultat waren die aus diesen Entwicklungen entstandenen Multirap-Systeme. Was zunächst im Nebenerwerb begann, führte 2013 zur Gründung der Multec GmbH. „Uns war von vornherein wichtig, Systeme zu bauen, die dem aktuellen industriellen Standard entsprachen, auch wenn die ersten Systeme eher für den Commodity-Markt geplant und ausgelegt waren. Wir kommen beide aus der Industrie und wissen genau, wie man dort denkt und agiert. Die Anforderungen sind da recht klar: Stabil und zuverlässig müssen die Systeme sein, präzise und mit möglichst wenig Aufwand in der Bedienung“, bemerkt Manuel Tosché.

Die hochpräzise Achssteuerung ermöglicht industrietaugliche Druckergebnisse.

Technologie auf Industrieniveau

Diese Anforderungen hat man sich bei Multec zu Herzen genommen. Bald darauf hat man deshalb begonnen, sich auf Industriesysteme zu fokussieren. Die entstandenen Systeme bauen auf soliden Grundkonstruktionen auf. Die eingesetzten Kugelumlaufspindeln sorgen für konstante Achsbewegungen mit geringsten Toleranzen und damit größtmöglicher Positionier- und Wiederholgenauigkeit. Eine automatische Druckbettnivellierung, ein beheiztes Druckbett bei geschlossenem Bauraum, ein großzügiges Magazin für bis zu zehn große Filamentspulen und eine Steuerung, die auf einem Industrierechner aufbaut, runden den mechanischen und elektromechanischen Aufbau ab. Gekrönt wird der technologische Part vom Multex4Move Druckkopf. Dieser ist in der Lage, das System mit bis zu vier unterschiedlichen Filamenten zu versorgen. Ob unterschiedliche Farben, verschiedene Materialien und/oder verschiedene Düsengrößen genutzt werden sollen, spielt dabei keine Rolle.

Das Besondere an diesem patentierten System ist der Düsenverschluss der unbenutzten Düsen. Nur die jeweils benutzte Düse wird auf die Arbeitsebene heruntergefahren. Alle anderen Düsen liegen hinter einer Abdeckung verborgen und werden solange sicher verschlossen, bis sie zum Einsatz kommen. Dadurch wird ein Materialnachfließen verhindert und die Düse nach dem Extrusionsvorgang sofort gereinigt. Als Multex2Move ist der Druckkopf auch für zwei Filamente verfügbar. Schon jetzt ist eine Variante mit bis zu acht Düsen in Planung, was die Möglichkeiten im Filamentbereich drastisch erhöhen wird.

Der Multirap M 800 ist mit dem Multec4Move Druckkopf ausgestattet und ist somit das erste System das bis zu vier verschiedene Filamente verarbeiten kann.

Zusatzoptionen für mehr Produktivität

Für die Maschinen von Multec sind außerdem Zusatzoptionen erhältlich, die die Produktivität im Filamentverfahren nochmals deutlich erhöhen. Sogar ein Fräsaufsatz ist für Maschinen ab der Multirap M1000 erhältlich, mit dem Fräs- und Gravieroperationen durchgeführt werden können. Heute muss der Fräskopf noch manuell eingewechselt werden, jedoch denkt man bei Multec schon über einen automatisierten Kopfwechsel nach. „Uns ist vollkommen klar, dass es für die Industrie immer dann besonders interessant wird, wenn Rüstzeiten minimiert werden können. Darum machen wir uns auch über solche Dinge Gedanken“, erklärt Tosché. „Im Bereich der Extrusionskopftechnik haben wir schon die nächste Version des Mehrfachkopfes in Planung, was weitere Verbesserungen hinsichtlich Materialvielfalt und Flexibilität bringen wird. Auch im Bereich der Steuerung wird sich einiges tun“ ergänzt Rapp, die bei Multec für die Entwicklung verantwortlich zeichnet.

Individualisierung? Bitte schön!

Besonders an der Technologie von Multec ist auch, dass die Möglichkeit besteht, neben den Standardgrößen M500, M 800 und künftig dem M1000 auch ein individuell konfiguriertes Modell zu bekommen. „Zahlreiche Optionen hinsichtlich Ausstattung und Funktionalität ermöglichen es, eine Maschine so zu gestalten, dass sie genau auf die Bedürfnisse abgestimmt ist. Wir verwenden ausschließlich Industriekomponenten wie Linearmotoren, Kugelumlaufspindeln und robuste Antriebstechnik für die Achsantriebe und die Extrusionseinheiten. Diese gibt es in unterschiedlichsten Dimensionen und können somit von uns verbaut werden. Das bietet ein Höchstmaß an Flexibilität. Die Maschinensteuerung wird dann auf die jeweiligen Dimensionen angepasst. Selbstverständlich können auf den Systemen alle verfügbaren Filamente verarbeitet werden“, meint Tosché, der abschließend zusammenfasst: „Das alles in Verbindung mit unserem Servicepaket ergibt ein Gesamtpaket, das es ermöglicht, schnell zu additiv gefertigten Teilen zu kommen und zwar genau so, wie es unsere Kunden sich wünschen.“

Teilen: · · Zur Merkliste