anwenderreportage

Betriebsmittelherstellung mit der Multirap M500 FDM von Multec

Seit einem Jahr kommt bei der ZF Friedrichshafen AG im Werk Passau eine Multirap M500 FDM-Maschine von Multec in der Betriebsmittelfertigung zum Einsatz. Erheblich kürzere Durchlaufzeiten, leichtere und damit kosteneffizientere Bauteilträger sowie niedrigere Produktionskosten beweisen, dass die Additive Fertigung nicht nur in High-End-Branchen einen sinnvollen Einsatz findet. Von Georg Schöpf, x-technik

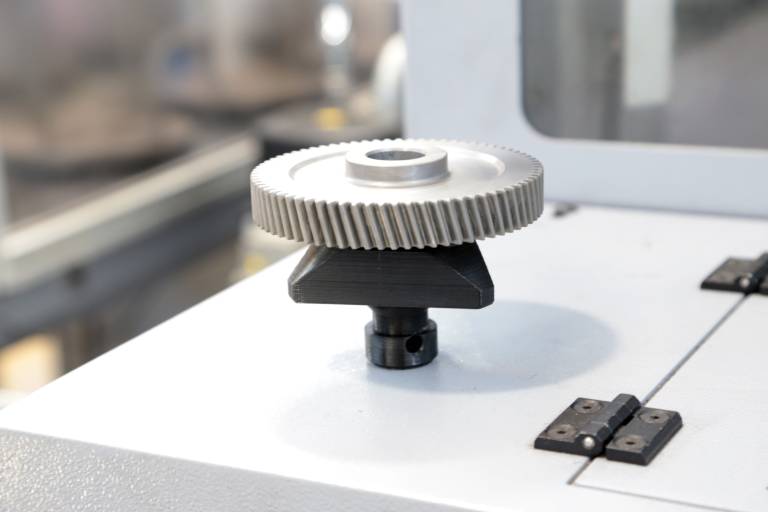

In der Zahnradfertigung werden die Rohteile auf Werkstückträgern aufgesteckt und über Palettensysteme den Bearbeitungsmaschinen zugeführt.

Shortcut

Aufgabenstellung: Herstellung von Betriebsmitteln, insbesondere Werkstückträger, mittels Additiver Fertigung.

Material: PLA-HT

Lösung: Multec Multirap M500 mit 4Move-Druckkopf.

Nutzen: Verringerung der Durchlaufzeit um über 90 % und Senkung der Herstellungskosten sowie des Bauteilgewichts.

Schon seit 1946 gibt es in Passau den Fertigungsstandort der ZF Friedrichshafen. Zunächst als Betrieb für die Herstellung von Traktortriebwerken gegründet, wurde das Portfolio um die Herstellung von Achsen und Getrieben für Baumaschinen erweitert. Später kamen Getriebe und Achsen für Busse hinzu. Im Werk 1 ist im Wesentlichen die Räder-Fertigung angesiedelt. Dort entstehen Zahnräder für verschiedenste Getriebeanwendungen. Meist handelt es sich dabei um eine Serienfertigung in unterschiedlichsten Losgrößen. Für diese Zahnradfertigung sind zahlreiche Zerspanungsmaschinen im Einsatz, die meist über eine automatisierte Teilezuführung beschickt werden. In dieser Teilezuführung werden in der Regel die Zahnrad-Rohteile und Halbzeuge auf Palettensystemen vorgerüstet und anschließend vollautomatisch der Bearbeitung zugeführt. Jedes Zahnrad muss dafür auf einen passenden Teileträger aufgesteckt werden, der während des Transports für einen sicheren Halt und eine genaue Platzierung auf der Transportpalette sorgt. Ebenso werden für jedes Zahnrad geeignete Greiferbacken für die Übergabe- und Haltesysteme benötigt.

„Die Herstellung dieser Teile ist jetzt nicht wirklich kompliziert, aber trotzdem haben wir meist relativ hohe Durchlaufzeiten. Wenn wir sie bislang intern fertigen ließen, hat es etwa vier bis fünf Wochen gedauert. Bei externer Fertigung konnten daraus auch schon mal zweieinhalb Monate werden“, weiß Martin Grill, Betriebsmittelkonstrukteur bei ZF. So müssen bei neuen Zahnradvarianten auch 30 Werkstückträger gefertigt oder aber Ersatzträger bei Verschleiß bereitgestellt werden. Bei insgesamt etwa 40 verschiedenen Werkstückträgern und jährlich etwa 15 neuen Varianten kommt da einiges an Planungsarbeit zusammen.

Bei zuvor aus Stahl gefertigten Werkstückträgern konnte das Gewicht von ursprünglich 2,8 kg auf lediglich 200 g reduziert werden, was einer Gewichtsreduktion von fast 93 % entspricht.

„Durch den Einsatz der Additiven Fertigung erzielen wir signifikante Verbesserungen in der Durchlaufzeit bei der Betriebsmittelherstellung. Zusätzlicher Nutzen liegt in der wesentlich günstigeren Herstellung und dem geringeren Gewicht.“

Änderungen leicht gemacht

„Problematisch ist in diesem Zusammenhang, wenn sich herausstellt, dass ein Werkstückträgerdesign zwar funktioniert, aber für eine bestimmte Anwendung etwas abgeändert werden müsste. Das führt sehr schnell zu Planungsengpässen. Darum war uns wichtig nach einer Lösung zu suchen, die uns in diesem Bereich eine Vereinfachung bringt“, so Grill weiter. „Auf einer Veranstaltung vor zwei Jahren haben wir dann ein Beispiel von der Firma Schaeffler demonstriert bekommen, die 3D-Druck bereits in der Betriebsmittelkonstruktion einsetzen. Das war für uns der Auslöser, uns mit dieser Technologie zu beschäftigen.“

Einige Recherchen und eine Kostenaufstellung später fiel dann die Grundsatzentscheidung, auf die FDM-Technologie zu setzen. „Eine unserer wesentlichen Vorgaben in der Auswahl war eine entsprechend große Baufläche, um möglichst auch mehrere Teile in einem Baujob herstellen zu können. Das grenzte die Anzahl der möglichen Anbieter schon von vornherein ein. Ein weiteres Kriterium war zudem, dass wir auch Material mit einer entsprechenden Temperaturbeständigkeit verarbeiten können. Und schließlich war uns wichtig, dass wir ein System bekommen, das in der Druckvorbereitung einfach und im Betrieb zuverlässig arbeitet“, schildert Grill die Auswahlkriterien.

Von jedem Werkstückträger werden 30 Stück benötigt, was die in der Verarbeitungslinie zu bewegende Masse enorm verringert.

Bauraumgröße entscheidend

Nach einer eingehenden Evaluierung fiel die Wahl schließlich auf eine Multirap M500-Anlage von Multec. „Es freut uns sehr, dass wir schon im Auswahlprozess mit einigen Features punkten konnten, die unserer Meinung nach wesentlich zur Produktivität unserer Systeme beitragen. Ein bedeutender Mehrwert liegt sicher in unserem 4Move-Druckkopf, mit dem es möglich ist, bis zu vier Düsen zu beschicken. Diese können entweder unterschiedliche Düsendurchmesser, verschiedene Bautemperaturen oder auch unterschiedliche Materialien zur Verarbeitung bei schnellem und sauberem Düsenwechsel zur Verfügung stellen. Außerdem konnten wir die Mitarbeiter von ZF mit unserer Düsenvermessung überzeugen, die eine automatisierte Vermessung der Düse und des Druckbetts ermöglicht“, erklärt Manuel Tosché, Geschäftsführer von Multec. „Das waren neben dem großzügigen Bauraum von 480 x 380 x 350 mm schon sehr klare Vorteile der M500“, ergänzt Grill.

Die Multirap M500 ist eine FDM-Maschine, die auf Produktivität ausgelegt ist. Ausgestattet mit einer Siemens SIMATIC IPC377E-Bedienplattfom bietet das System ein optionales Filamentmagazin für bis zu vier Spulen je 3 kg. Das Heizbett der Bauplattform ermöglicht eine Temperatur bis 100° C. Mit einer maximalen Düsentemperatur von 275° C sind auch Hochtemperaturwerkstoffe verarbeitbar.

Der 4Move-Druckkopf erlaubt den schnellen Wechsel zwischen bis zu vier Düsen und somit verschiedenen Materialien oder Düsendurchmessern.

Infos zum Anwender

Die ZF Friedrichshafen AG betreibt seit 1946 den Standort Passau. Im Werk 1 befindet sich die Räder-Fertigung, in der Zahnräder für unterschiedlichste Getriebeanwendungen hergestellt werden. Dort werden aus geschmiedeten Halbzeugen Zahnräder gedreht, gefräst und endbearbeitet. Seit Oktober 2018 verfügt die Betriebsmittelfertigung über eine Multec Multirap M500 FDM-Anlage. Weltweit verfügt ZF über 230 Standorte in 40 Ländern. Die Mitarbeiterzahl beträgt 148.969 (Stand Ende 2018). Das Unternehmen unterteilt sich in die Divisionen PKW Antriebs- und Fahrwerktechnik, Nutzfahrzeugtechnik, Industrietechnik, E-Mobilität, Elektronik und Sicherheitstechnik sowie Aftermarket.

Scheinbar trivial

„Das Projekt mit ZF zeigt sehr gut, dass es oft scheinbar triviale Anwendungen sind, bei denen mithilfe der Additiven Fertigung ein konkreter Mehrwert erzielt werden kann. Es kommt ziemlich oft vor, dass potenzielle Kunden zwar zunächst im Bereich ihrer Kernprodukte schauen, ob die Additive Fertigung für sie infrage kommt, schlussendlich aber bei der Betriebsmittelbereitstellung den klaren Nutzen finden“, erklärt Tosché.

„Schon nach einer recht kurzen Einarbeitungszeit waren wir in der Lage, die ersten Teile herzustellen. In der Regel arbeiten wir mit einer 0,8 mm Düse und einer Schichtstärke von 0,25 mm. Das sind Werte, die uns beim zumeist verwendeten PLA-HT eine gute Schichtbindung zwischen den Ebenen ermöglicht und gleichzeitig aber eine schnelle Teileerstellung erlaubt. In Versuchen haben wir auch Grundkörper erstellt, in die ein Gewinde eingebracht wurde. Wir haben dabei das Kernloch gedruckt und dann das Gewinde hineingeschnitten. Bei so erstellten M8-Gewinden konnten wir problemlos ein Anzugsmoment von 20 Nm aufbringen. Dadurch sind wir auch in der Lage, additiv gefertigte Teile im Bereich der Greiferbacken herzustellen“, geht der Betriebsmittelkonstrukteur ins Detail. Mittlerweile verarbeiten die Betriebsmittelkonstrukteure von ZF monatlich über 6 kg Filament mit steigender Tendenz.

Konkreter Zusatznutzen

Am konkreten Beispiel der Werkstückträger jedoch lässt sich der Mehrwert für ZF am deutlichsten ablesen. Neben den wesentlich kürzeren Durchlaufzeiten, die die Herstellung eines Werkstückträgers von vier bis sechs Wochen auf gerade einmal einen Tag verkürzt, was sich bei der Herstellung einer ganzen Serie durch gleichzeitiges Drucken mehrerer Träger noch um ein Vielfaches verbessert, sind noch zusätzliche Vorteile erkennbar. Die Herstellungskosten sinken durch den Einsatz der Additiven Fertigung signifikant. Außerdem werden die Werkstückträger durch das Einbringen von Wabenstrukturen in das Bauteil erheblich leichter. Das ursprüngliche Gewicht des Stahlteils lag bei etwa 2,8 kg. Eine Zwischenversion aus massivem, konventionell bearbeitetem Polyamid lag immer noch bei 750 g. Das endgültige 3D-gedruckte Teil wiegt schließlich nur mehr 200 g. „Das bringt darüber hinaus Verbesserungen für unsere Anlagen mit sich, die wir im ersten Schritt noch gar nicht bedacht haben. So ist es natürlich für den Maschinenbediener bei unseren Anlagen wesentlich leichter, eine Linie umzurüsten. Zudem werden bei den Lineartransportsystemen, die bei uns in der Automatisierung zum Einsatz kommen, die Lager wesentlich weniger belastet. Die aus dem geringeren Gewicht resultierenden Einsparungspotenziale beim Energieverbrauch unserer Transportsysteme konnten wir bislang noch gar nicht beziffern. Wir sind aber schon gespannt, welche Auswirkungen wir in diesem Bereich sehen werden. Das bedeutet für uns einen wesentlichen Mehrwert in der Öko-Bilanz, was uns natürlich besonders freut“, bringt Grill abschließend den Zusatznutzen auf den Punkt.

formnext Halle 12.0, Stand E128

Teilen: · · Zur Merkliste