BMF microArch® S140: Mikro-3D-Druck zur Herstellung von Positivformen für Hydrowells

Für das Buchmann-Institut für Molekulare Bio-Wissenschaften an der Goethe-Universität in Frankfurt konnte Boston Micro Fabrication (BMF) mit dem neuartigen 3D-Druckverfahren der Projektionsmikro-Stereolithografie (PµSL) erfolgreich Positivformen für Hydrowells drucken.

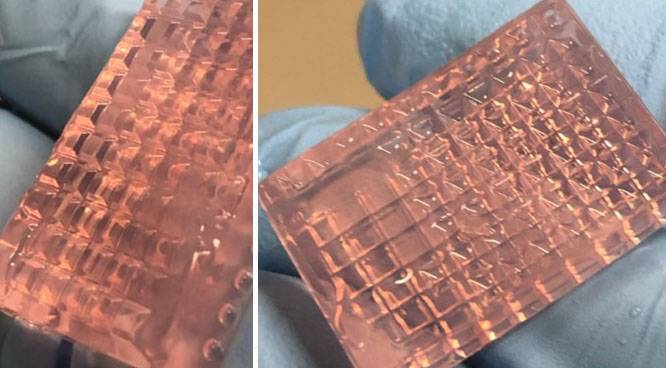

Tiefgezogene sphärische Mikrovertiefungen aus FEP-Folie, hergestellt in einem Schieber mit acht Vertiefungen. (Alle Bilder: BMF)

Das Buchmann Institut

Das Institut wurde 2009 als Teil des Clusters of Excellence Frankfurt für Makromolekulare Komplexe (CEF) gegründet. Sein Ziel richtet sich auf das Verständnis makromolekularer Komplexe, insbesondere der molekularen Mechanismen, die zellulären Funktionen zugrunde liegen. Das Institut besteht aus zweiundzwanzig wissenschaftlichen Gruppen in verschiedenen Disziplinen wie Biologie, Physik, Chemie und Medizin. Es widmet sich der Grundlagenforschung mit biomedizinischer Relevanz, der Ausbildung junger Wissenschaftler und der Entwicklung von Spitzentechnologien in den Lebenswissenschaften.

Forscher des Buchmann-Instituts für Molekulare Biowissenschaften an der Goethe-Universität in Frankfurt am Main in Deutschland benutzen den microArch® S140, einen 3D-Drucker für Teile im Mikrobereich von Boston Micro Fabrication (BMF), um miniaturisierte Gefäße, genannt Hydrowells, für die Kultivierung von zellulären Sphäroiden unter Mikrogravitationsbedingungen herzustellen. Die Arbeit war Teil des SHAPE-Experiments (Spheroid Aggregation and Viability in Space), das vom Deutschen Zentrum für Luft- und Raumfahrt (DLR) unterstützt wird und an Bord der Internationalen Raumstation (ISS)durchgeführt wird, wo in erdnaher Umlaufbahn wissenschaftliche Forschung betrieben wird.

Zelluläre Sphäroide (Durchmesser jeweils ca. 100 µm), kultiviert in den Micro-Vertiefungen.

Hydrowells und Sphäroide für Zellkulturen

Maßgeschneiderte Hydrowells (auch „Hydrogel-Wellplates“) werden aus Agarose, einem Polysaccharid, hergestellt. Hydrowells werden anstelle von Kunststoff- oder Glasgefäßen zur Aufnahme von Sphäroiden in der Schwerelosigkeit verwendet. Zelluläre Sphäroide sind dreidimensionale Gewebemodelle, die sich für Anwendungen in der regenerativen Medizin und Krebsforschung eignen. Bei den nicht klebenden Hydrowell-Fächern gelingt der Medienaustausch durch einfache Diffusion und bietet eine vollständig biokompatible Umgebung. Sphäroide werden in einzelnen Hydrowells in Suspension gezüchtet, wo sie sich zu kugelartigen Formationen anordnen. Hydrowells sorgen dafür, dass sich einzelne Sphäroide zu beliebigen Formen verbinden.

Für das Mikrogravitationsexperiment SHAPE wurden speziell konstruierte Hydrowells mit trichterförmigem Eingang, zylindrischem Querschnitt und einem U-förmigen, konischen oder abgestumpften unteren Abschnitt benötigt. Das soll die Bildung von Sphäroiden und die langfristige Zellkultivierung erleichtern. Die Hydrowells wurden durch Tiefziehen aus Positivformen hergestellt, die eine konvexe Form haben. Der 3D-Druck im Mikromaßstab wurde für die Formenherstellung gewählt, weil er eine hohe Auflösung erreicht, glatte Oberflächen erzeugt, Hochleistungsmaterialien verwendet und eine schnelle Entwicklung unterstützt.

3D-Drucker und Materialien für den Mikrobereich

Der verwendete microArch® S140 druckt mit einer optischen Auflösung von 10 µm und kann Teile mit einer Oberflächengüte von 0,4 bis 0,9 µm Ra (oben) und 1,5 bis 2,5 µm Ra (Seite) herstellen. Die dem S140 zugrunde liegende Technologie, die Projektions-Mikro-Stereolithografie (PµSL), bietet einen Grad an Oberflächengüte und Präzision, die die von Standard-Stereolithografie-Druckern (SLA) mit einer Auflösung von rund 25 bis 50 µm weit übertreffen. Ultrahochauflösende Geräte von BMF verwenden lichtempfindliche Harze in Ingenieurqualität und drucken Schichtdicken von 10 µm bis 40 µm. BMF unterstützt auch ein offenes Materialsystem.

BMF HT200 Harz, das Material, das für die Herstellung der Hydroformen verwendet wurde, hält hohen Temperaturen von bis zu 200 °C stand und verbindet hohe Festigkeit mit Langlebigkeit. Die Beständigkeit dieses Harzes gegenüber hohen Temperaturen und Druck unterstützte die Verwendung beim Autoklavieren, einer Form der Sterilisation, um eine bakterielle Kontamination der Hydrowells zu vermeiden. Die Definition der Schichten blieb nach dem Autoklavieren erhalten, und es wurde keine Verformung oder Delaminierung beobachtet. Darüber hinaus sorgten die thermischen und mechanischen Eigenschaften dieses 3D-gedruckten Materials für eine hervorragende und gleichbleibende Qualität des Endprodukts.

Auflösung, Oberflächenbeschaffenheit und Autoklavieren

Dr. Francesco Pampaloni leitete das Team an der Goethe-Universität und testete die 3D-gedruckten Teile für die Verwendung als Positivformen bei der Herstellung von Hydrowells. „Die BMF-Mikroformen haben eine hervorragende Auflösung und Oberflächenbeschaffenheit. Das ermöglicht die Herstellung von qualitativ hochwertigen Hydrozellen, die zuverlässig Sphäroide mit einer gleichmäßigen Größe produzieren", sagte Dr. Pampaloni. Er fügte hinzu, dass das für die Formen verwendete 3D-Druckmaterial „einer Nass-Autoklavierung bei 121 °C und 2,1 bar vollständig standhält und somit die Sterilität der Hydrowells gewährleistet".

Teilen: · · Zur Merkliste