anwenderreportage

Genera G2/F2: Clevere Verbindung

Oftmals bringen herkömmliche Fertigungsmethoden Schwierigkeiten mit sich, die sich massiv auf die Wirtschaftlichkeit der Anwendung auswirken. Bei einem Projekt in der Kabelkonfektionierung wendete sich ein Hersteller von Diagnosegeräten an seinen Zulieferer Fehrenbacher Kabeltechnik GmbH, um Möglichkeiten zu finden, eine Steckverbindung zu optimieren. Zusammen mit 3D-Werk und Genera konnte die optimale Lösung bereitgestellt werden.

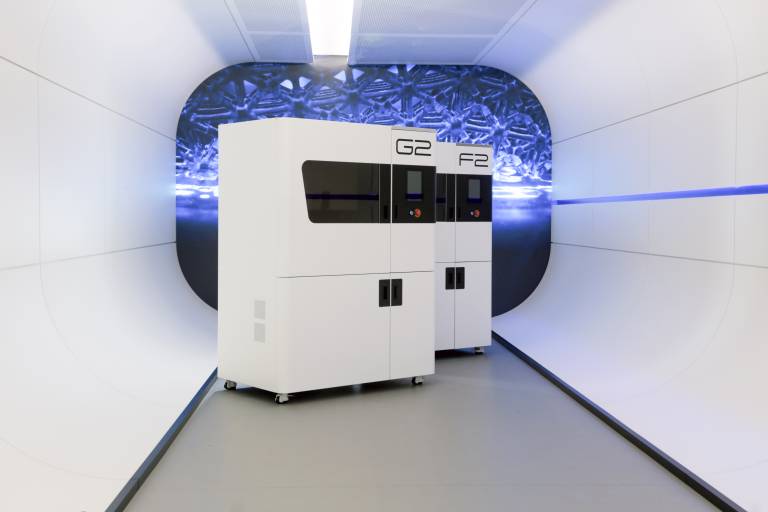

Die G2/F2-Maschinenkombination wird wie alle Genera-Produkte beim oberösterreichischen Maschinenbauer Fill hergestellt. Damit sind solide Bauweise und höchste Produktqualität gewährleistet.

Feba-Kabel

Die Fehrenbacher Kabeltechnik GmbH blickt auf eine fast 60-jährige Firmengeschichte zurück und zählt zu den renommiertesten Herstellern von Kabelkonfektionen. Namhafte Hersteller aus der Konsumgüterindustrie vertrauen auf die Kompetenz der Schwarzwälder Kabelprofis, ebenso wie Produzenten von Sondermaschinen oder Spezialgeräten. Auf über 2.700 m² werden jährlich tausende Kilometer Adern, Litzen, Leitungen und Kabel für die Industrie in Form und Länge gebracht. Dabei bleiben hinsichtlich Komplexität und Variantenvielfalt kaum Wünsche offen. Die mehr als 60 Mitarbeiter sorgen für höchste, geprüfte Qualität aus dem Schwarzwald.

Die Fehrenbacher Kabeltechnik GmbH, die in St. Georgen im Schwarzwald beheimatet ist, geht zurück auf die 1963 gegründete Alfred Fehrenbacher GmbH, die für die Plattenspielerindustrie Drehteile, Komponenten, Kabelkonfektionen und Montagen bereitstellte. 2015 wurden die Bereiche Kabelkonfektionen und Komponenten vom heutigen Geschäftsführer Thomas Botta übernommen und in ein eigenständiges Unternehmen überführt. „Ich war schon im Ursprungsunternehmen zunächst als Vertriebsleiter und später als Geschäftsführer beschäftigt. Durch die Ausgründung konnte ich die Bereiche, die mir am meisten am Herzen liegen, konsequent weiterentwickeln“, erklärt der Geschäftsführer.

Die Herausforderung beim Anschlusskabel für das Diagnosegerät liegt in der doppelt gekröpften Steckergeometrie.

Technische Daten G2/F2

G2

Beschreibung: DLP-basiertes Photopolymer-Harzbadsystem mit Shuttle-Technologie

Material: Offenes Materialsystem (Genera Open Material Library)

Bauraum: Drei vorkalibrierte Pixel-Größen

@ 100 µm 384 x 216 x 320 mm

@ 70 µm 268 x 153 x 320 mm

@ 40 µm 153 x 87 x 320 mm

Auflösung: 4k DLP (3.840 x 2.160 px)

Wellenlänge: 385 nm

Lichtintensität: max. 30 mW/cm² (@ 40 µm)

Baugeschwindigkeit: bis zu 3 mm/min

F2

Beschreibung: Postprocessing-Einheit, abgestimmt auf G2 Printer

Materialien: Für alle Materialien aus der Genera Open Material Library

Waschmethode: Magnetischer Rührer

Reinigungsflüssigkeit: Genera Clear3D (nicht entflammbar) 2 x 60 l (Vor- und Nachwäsche)

Trocknungskammer: bis 80° C

LED Curing-Kammer: 405 nm (optional unter Inert-Atmosphäre)

Typische PP-Zeit: 30 bis 45 min

Wirtschaftlichkeit als Triebfeder

Feba-Kabel, wie sich das Unternehmen kurz nennt, konnte aber schon früh zeigen, dass man durch konsequentes Qualitätsmanagement und straffe Abläufe ein starker Partner für unterschiedlichste Branchen ist. So ist es auch verständlich, dass Kunden bei Feba-Kabel immer wieder nach Verbesserungen bestehender Lösungen fragen. „So war das auch bei einem Kunden aus dem weiteren Automobilumfeld. Diese benötigen für Diagnosegeräte vorkonfektionierte Stecker-Leitungskombinationen, die in einer Losgröße von etwa 5.000 Stück pro Jahr von uns geliefert wurden. Diese wurden bei weiteren Zulieferern dann vergossen und der Stecker mit Kunststoff umspritzt. Dazu waren bis zu fünf Arbeitsschritte mit dazwischenliegender Transportlogistik erforderlich. Allerdings ist das Vergießen und Umspritzen ein heißer Prozess, was zu einer signifikanten Ausschussrate führte. Unser Kunde hat daraufhin bei uns angefragt, ob wir einen wirtschaftlicheren Weg anbieten können“, beschreibt Stefan Seiler, Projektmanager und Vertriebsverantwortlicher bei Feba-Kabel, das aktuelle Projekt.

Als Serienwerkstoff kommt Loctite 3D IND406 HDT100 von Henkel zum Einsatz. Dieser bietet eine hohe Witterungsbeständigkeit. In Verbindung mit der glatten Oberfläche des DLP-Prozesses die perfekte Kombination.

Shortcut

Aufgabenstellung: Redesign eines Kabelsatzes für ein KFZ-Diagnosegerät.

Material: Loctite 3D IND406 HDT100 von Henkel.

Lösung: Herstellung von Steckergehäusekomponenten auf einer G2/F2-Maschinenkombination von Genera.

Nutzen: Verringerung der Montageprozessschritte des Kabelsatzes und Minimierung der Ausschussquote bei gleichzeitig ökologischerer Fertigung.

Weitere Verarbeitungsschritte bestimmen das Design

Es wurde schnell klar, dass eine Lösung gefunden werden sollte, die ein Einbringen der vorkonfektionierten Stecker-Leitungskombination in ein vorgefertigtes Steckergehäuse mit anschließendem kaltem Vergießen beinhaltet. Erste Prototypen wurden im November 2021 entworfen und bei der 3D-Werk Black Forest GmbH, die im selben Gebäude ihr Zuhause hat, im SLS-Verfahren hergestellt. „Wir sind ein Systemhaus, das zum Ziel hat, Unternehmen an die Additive Fertigung heranzuführen und dabei zu unterstützen, die für sie geeignete Technologie zu finden. Im Zuge dessen bieten wir Unternehmen auch an, mit ihren Aufgabenstellungen zu uns zu kommen und sie bei der AM-gerechten Entwicklung der Teile und Komponenten zu beraten und erste Entwicklungen bei uns zu produzieren“, erzählt Gerhard Duda, Geschäftsführer von 3D-Werk. Der AM-Spezialist hatte viele Jahre als Dienstleister in der Additiven Fertigung zahlreiche Kunden an den 3D-Druck herangeführt, sieht aber einen größeren Nutzen darin, seine Kunden für das Thema fit zu machen und sie so weit zu betreuen, dass sie in der Lage sind, die Technologie selbst zu nutzen. „Wir erreichen das durch Schulungen, Workshops und Informationsveranstaltungen, bei denen Interessierte selbst Hand anlegen können und so sehr schnell mit den Möglichkeiten, aber auch Grenzen der Technologie vertraut werden. In unserem Democenter haben wir derzeit elf verschiedene Technologien zur Verfügung, werden das aber auf 22 verschiedene Verfahren aufstocken. Da ist dann wirklich für jede Anforderung etwas geeignetes dabei“, so Duda weiter.

Um das Vergießen prüfen zu können, wurden transparente Gehäuse aus Ultracur3D ST45-Material von BASF angefertigt. Kavitäten und eventuelle Blasenbildung konnten so besser beurteilt werden.

Mit wenigen Iterationsschritten zum Ergebnis

Mit den ersten Prototypen konnte eine Evaluierung mit dem Endkunden durchgeführt werden und nach zwei Iterationen war klar, wie der Stecker für das finale Kabel aussehen sollte. „Die Schwierigkeit bei diesem Projekt liegt darin, dass die Leitungsführung nach dem Stecker in zwei Richtungen gekröpft sein muss. Das erfordert eine glatte Innenseite für das Einfädeln des Kabels, aber auch eine entsprechende Ausführung der Leitungsdurchführung, um eine funktionierende Zugentlastung zu realisieren. Mit den ersten Varianten ist das nur unzureichend gelungen“, geht Seiler ins Detail und Duda ergänzt: „Wir haben festgestellt, dass wir mit den SLS-Teilen aus PA12 nicht weiterkommen. Es wäre ein zu hoher Aufwand gewesen, die Steckerkomponenten so weit nachzubearbeiten, dass eine Montage wirtschaftlich durchgeführt werden kann. Darum fiel die Entscheidung, einen Technologiewechsel vorzunehmen und die Steckerkomponenten im DLP-Verfahren herzustellen. Wir haben von Beginn an die G2/F2-Systemkombination von Genera verwendet, weil wir damit von der Evaluierung eines Projektes bis hin zur Serienproduktion alles wirtschaftlich umsetzen können.“ Der 3D-Experte verdeutlicht, dass mit dem automatisierten System von Genera eine skalierbare Serienproduktion nicht nur wirtschaftlich machbar ist, sondern: „Man kann mit diesem System die Produktion auch sauber dokumentieren. Das System bietet einen durchgängigen Produktionsprozess, bei dem der Bauteilträger (Shuttle) mit einem RFID-Chip ausgestattet ist, auf dem sämtliche Daten, die zum Baujob gehören, mitgeführt werden. Das erlaubt eine nahtlose Qualitätssicherung, die in vielen Branchen enorm wichtig ist.“

Bei der Endmontage wird die vorkonfektionierte Stecker-Leitungskombination in das Gehäuseunterteil eingelegt, mit einer 2K-Masse vergossen und anschließend verschlossen.

„Für uns ist es ein großer Vorteil, einen Partner im selben Gebäude zu haben, der uns bei der Ermittlung der am besten geeigneten Fertigungsstrategie unterstützt. So können wir unseren Kunden bessere und wirtschaftlichere Lösungen anbieten.“

Materialauswahl ist entscheidend

Als Material kommt bei diesem Projekt in der Evaluierungsversion Ultracur3D ST45 transparent von BASF zum Einsatz, um finale Vergussversuche besser beurteilen zu können. Als Material für die Serienteile fiel die Wahl auf Loctite 3D IND406 HDT100 von Henkel. Dieses ist schwarz und weist eine bessere Witterungs- und Alterungsbeständigkeit sowie eine hohe Wärmeformbeständigkeit sowie Flammbeständigkeit auf, was für die Kabelsätze von enormer Wichtigkeit ist. Die Materialien werden in Zusammenarbeit mit Genera qualifiziert, um die geforderten Materialeigenschaften des fertigen Teils zu gewährleisten. „Zusammen mit Materialherstellern arbeiten wir daran, Parametersätze für die unterschiedlichsten Anwendungsfälle bereitzustellen, damit die Nutzer die Sicherheit haben, einen reproduzierbaren Prozess zur Verfügung zu haben. Denn Serienfertigung lebt von Prozesssicherheit und für das sind unsere Maschinen ausgelegt. Da muss dann auch die Abstimmung zwischen Material und Maschinensystem genau passen“, verrät Dr. Klaus Stadlmann, Geschäftsführer von Genera. Allerdings ist man als Anwender nicht an die von Genera zertifizierten Werkstoffe gebunden, weil: „Wir wollen, dass unsere Anwender genau das Material nutzen, das für ihre Anforderungen am besten geeignet ist. Darum vertreten wir die Ansicht, dass eine umfangreiche, validierte Materialbibliothek für die Serienproduktion unbedingt notwendig ist, um allen möglichen Anforderungen und der Flexibilität des 3D-Drucks gerecht zu werden. Aus diesem Grund arbeiten wir mit renommierten weltweit agierenden Materialherstellern wie z.B. Henkel, BASF und Evonik zusammen. Dies garantiert unseren Kunden Zugang zu den neuesten Entwicklungen am Materialmarkt. Zusätzlich unterstützen wir unsere Kunden bei Spezialapplikationen und validieren auch noch nicht gelistete Harze.“

Perfekte Kombination gefunden

Letztlich hat die geeignete Kombination aus Materialauswahl, funktionalem Design und perfekter Endverarbeitung dazu geführt, dass der Endkunde das gesamte Kabel nun bei Feba-Kabel fertigen lässt. „Das ist nicht nur einfacher für den Endkunden, sondern die bisherige hohe Ausschussrate gibt es de facto nicht mehr. Außerdem ist es so auch viel ökologischer, weil alles aus einer Hand geschieht und damit Transportaufwand entfällt“, resümiert Thomas Botta.

Auch Gerhard Duda ist überzeugt: „Durch solche Beispiele wie mit Feba-Kabel können wir sehr anschaulich zeigen, dass die Additive Fertigung Mehrwerte für die Industrie zu bieten hat. Anwendungsbeispiele wie die vorliegende Steckerlösung lassen erkennen, dass die Additive Fertigung auch für Serienanwendungen geeignet ist. Dabei kommt es darauf an, das perfekte Zusammenspiel zwischen Fertigungsmaschine, Material und Fertigungsparametern zu beherrschen und auf die Anwendung abzustimmen. Eine gute Partnerschaft, so wie zwischen 3D-Werk und Genera, spielt dabei eine entscheidende Rolle.“ „Unsere Partner sind die Schnittstelle zu den Applikationen und wertvoller Impulsgeber für die Weiterentwicklung und Optimierung. Durch den offenen Austausch mit unseren Kunden können wir auf Anforderungen des Marktes reagieren. Von den Bedürfnissen unserer Kunden inspiriert ergeben sich direkte Anknüpfungspunkte für die Erweiterung unseres Produktportfolios wie die A2, das Automatisierungsmodul des G2/F2-Systems und unser neues All-in-One-System, die G3“, fasst Stadlmann abschließend zusammen.

Infos zum Anwender

Die 3D-Werk Black Forest GmbH ist zwar noch ein junges Unternehmen, das aber Mitarbeiter mit viel Erfahrung unter einem Dach vereint. Gerhard Duda, eine langjährig bekannte Größe in der Additiven Fertigung, wollte seine Vision eines Kompetenzzentrums für Additive Fertigung im Schwarzwald umsetzen und verfolgt mit dem 3D-Werk das Ziel, 3D-Druck zum Anfassen anzubieten. In der finalen Ausbaustufe wird das Unternehmen in den großzügigen Räumen in St. Georgen im Schwarzwald 22 verschiedene additive Fertigungstechnologien unter einem Dach vereinen. Neben Schulungen, Praxistrainings und Beratung bieten die Experten auch Komplettlösungen zur Additiven Fertigung vom Design bis zum Finish an. Wer also evaluieren möchte, ob und wie tief er in den 3D-Druck einsteigen will, ist bei den AM-Profis im Schwarzwald bestens aufgehoben.

Teilen: · · Zur Merkliste