impact EvoCSII-System: Industrielles Kaltgasspritzen durch Systemkomponenten

Das 2010 gegründete Unternehmen Impact Innovations GmbH mit Sitz in Deutschland ist Pionier und Innovator für maßgeschneiderte Lösungen im Bereich Kaltgasspritzen, einem hochinnovativen Verfahren für metallische Beschichtungen und zur Additiven Fertigung.

Die Verarbeitung jedes einzelnen Spritzmaterials erfordert eine individuelle Abstimmung von Gastemperatur und Gasdruck.

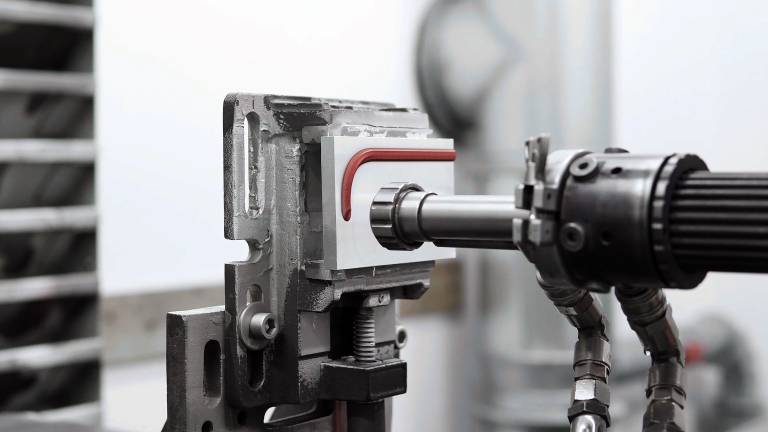

Im Vergleich zu anderen thermischen Spritzverfahren bietet das Kaltgasspritzen besondere Vorteile, da der Beschichtungswerkstoff beim Prozess weder an- noch aufgeschmolzen wird. Damit wird der thermische Einfluss auf Schicht und Trägermaterial minimiert. Die hohe kinetische Energie der Partikel und der damit verbundene, hohe Verformungsgrad beim Aufprall auf dem Bauteil ermöglichen die Herstellung von homogenen und sehr dichten Schichten mit hoher Haftfestigkeit bei einer variablen Schichtdicke von wenigen hundertstel Millimetern bis hin zu mehreren Zentimetern. Es werden vorwiegend metallische Schichten hergestellt, deren physikalische und chemische Eigenschaften sich kaum von denen des Ausgangswerkstoffes unterscheiden. Bei der neusten Anlagentechnologie von Impact Innovations wird ein Prozessgas, vorzugsweise Stickstoff oder Helium, bei bis zu 60 bar Druck einer Spritzpistole zugeführt und im Pistolengehäuse auf maximale Temperaturen von bis zu 1.100° C aufgeheizt.

Durch die neu entwickelten und verbesserten Komponenten für das Impact EvoCSII-System können perfekt kaltgasgespritzte Beschichtungen und Aufbauraten erzielt werden.

AM mit Überschallgeschwindigkeit

Die anschließende Expansion des erhitzten und hochkomprimierten Gases in einer konvergent-divergenten Düse auf Umgebungsdruck hat zur Folge, dass das Prozessgas auf Überschallgeschwindigkeit beschleunigt und im gleichen Moment auf Temperaturen von unter 100° C abkühlt. Das Spritzpulver wird mittels einer Pulverfördereinheit und einem gleichartigen Trägergas im konvergenten Bereich der Düse injiziert und im Hauptgasstrom auf Partikelgeschwindigkeiten von bis zu 1.200 m/s beschleunigt. Die Partikel treffen in dem stark fokussierten Spritzstrahl auf die in den meisten Fällen unbehandelte Bauteiloberfläche auf, verformen sich und bilden eine fest haftende, dichte und oxid-arme Schicht.

Die Eigenschaften des Kaltgasspritzens zur Auftragung von Materialien im Festkörper machen es zu einem attraktiven und kostengünstigen Verfahren zur Reparatur und Wiederherstellung von beschädigten Industrieprodukten. Die einzigartigen Eigenschaften der Originalkomponenten bleiben erhalten oder die Eigenschaften der reparierten Komponenten werden durch Auftrag von Material wesentlich verbessert. Impact Innovation sieht im Kaltgasspritzen das wirtschaftlichste und effizienteste Verfahren zum Auftragen von verschleiß- und korrosionsbeständigen Beschichtungen in einer einzigen Schicht. Darüber hinaus ist die thermische Belastung nahezu vernachlässigbar und vermeidet eine Verformung des beschichteten Substrats.

Beschichtung, Reparatur oder Additive Fertigung

Beim Kaltgasspritzen ist es auch möglich, ein konventionell gefertigtes Bauteil mit additiv gefertigten Elementen an einigen Stellen zu kombinieren oder verschiedene Metalle stoffschlüssig miteinander zu verbinden. Die Produktionszeit des gefertigten oder reparierten Teils wird deutlich verkürzt und die mechanischen Eigenschaften ähneln denen von Gusswerkstoffen. Die Additive Fertigung anhand von Kaltgasspritzen ist eine besonders nützliche Technologie für die Herstellung großer Teile, die für die heutigen 3D-Druckprozesse auf Pulverbett-Fusionsbasis aufgrund der Größenbeschränkungen der Ausrüstung oder der Notwendigkeit einer Schutzatmosphäre eine Herausforderung darstellen.

Neue Möglichkeiten eröffnet das Kaltspritzen beispielsweise bei Hybrid-Kühlkörpern. Die Kombination der thermischen Vorteile von Kupfer mit leichtem und günstigem Aluminium stellt eine spannende Alternative dar, um die Probleme zu überwinden, die mit herkömmlich erhältlichen reinen Kupfer- und Aluminium-Kühlkörpern verbunden sind.

Impact Innovations bietet seinen Kunden industrielle Lösungen mittels Kaltgasspritzen, die Kosten sparen, Lieferzeiten verkürzen und Effizienz und Qualität steigern. Anwendern aus aller Welt und diversen Branchen steht ein weitreichendes Service- und Produktportfolio zur Verfügung, das von F&E-Dienstleistungen bis hin zu hochleistungsfähiger, anwendungsspezifischer Anlagentechnik reicht. Eine ausgeglichene Mischung aus jungen, engagierten Mitarbeitern und erfahrenen Ingenieuren bildet die Basis des Unternehmens.

formnext: Halle 12.0, C69

Teilen: · · Zur Merkliste