anwenderreportage

ExOne Innovent+: Mit Binderjetting zu Hartmetallteilen

Ob als Verschleißschutz oder für die Herstellung von Zerspanungswerkzeugen – Hartmetall ist aus der Industrie nicht mehr wegzudenken. Die Boehlerit GmbH & Co. KG als weltweit renommierter Hartmetallspezialist nutzt die Binderjetting-Technologie von ExOne für die Herstellung von hochbeanspruchten Bauteilen. Von Georg Schöpf, x-technik

Beim Metall-Binderjetting wird Metallpulver zunächst schichtweise mit einem Binder verklebt und anschließend zum fertigen Teil gesintert.

Shortcut

Aufgabenstellung: Herstellen von Bauteilen aus Hartmetall.

Material: Wolframkarbid-Kobalt.

Lösung: ExOne Innovent+ Binderjetting-System.

Nutzen: Kurzfristige Herstellung von Hartmetallkomponenten, Betriebsmitteln und Werkzeugelementen zur Evaluierung und zur Serienvorbereitung.

Hartmetallwerkzeuge sind ein wesentlicher Bestandteil der zerspanenden Industrie. Wohl zu den Pionieren auf diesem Gebiet zählt die in Kapfenberg in der Steiermark ansässige Boehlerit GmbH & Co. KG. Schon seit 1939 produziert das Unternehmen Werkzeuge aus diesem verschleißfesten und widerstandsfähigen Werkstoff. Selbst das Ausgangsmaterial für die Werkzeuge – granuliertes Wolframcarbid plus Bindemetall (Kobalt, Nickel, Eisen) – wird in unternehmenseigenen Anlagen hergestellt. Aus diesem Granulat werden durch Pressen sogenannter Grünlinge und anschließendem Sintern sowie Beschichten Hartmetallwerkzeuge. Neben der Herstellung von Vollhartmetallwerkzeugen wie beispielsweise Fräsern entstehen so auch Wendeschneidplatten oder verschleißarme Betriebsmittel wie Spannbacken oder Halterungen, die hohen abrasiven Belastungen ausgesetzt sind. „Für Hartmetall gibt es zahlreiche Anwendungen aus unterschiedlichsten Industriezweigen. Zerspanungswerkzeuge sind da nur ein Segment, das wir bedienen“, verrät Dr. Arno Köpf, F&E-Projektleiter bei Boehlerit. Er führt aus, dass Hartmetall von der Medizintechnik über den allgemeinen Maschinenbau bis hin zur Landwirtschaft wertvolle Dienste leistet, indem es Standzeiten erhöht und damit effizient zur langfristigen Kostenersparnis beitragen kann.

Der Innovent+ von ExOne bietet mit einem Bauraum von 160 x 65 x 65 mm die perfekte Größe für die Anforderungen bei Boehlerit.

Unterschiedliche Verfahren evaluiert

Seit nunmehr sechs Jahren wird bei Boehlerit untersucht, inwieweit die Additive Fertigung bei der Verarbeitung von Hartmetall genutzt werden kann. Aufgrund des hohen Schmelzpunktes von 2.785° C ist auch eine generative Verarbeitung von Wolframcarbid nicht ganz einfach. „Wir haben unterschiedlichste Verfahren evaluiert. Dabei hat sich herausgestellt, dass wir mittels Laserschmelzen nicht die gewünschten Festigkeitswerte bei den fertigen Bauteilen erzielen. Deshalb haben wir diejenigen Verfahren näher in Betracht gezogen, die auf einen mehrstufigen Prozess aufbauen. Also zuerst einen Grünling herstellen, der anschließend gesintert wird. Das ist die Welt, aus der wir kommen und damit können wir gut umgehen“, konkretisiert Köpf.

Als mögliche Verfahren haben sich FDM mit metallbefülltem Filament und das Binderjetting herauskristallisiert, wobei das FDM-Verfahren aufgrund der schwierig herzustellenden und schlecht handhabbaren Spezialfilamente relativ schnell ebenso ausschied. „Das Material hat zwar gute Ergebnisse erzielt, hat sich aber in der Anwendung aufgrund extremer Brüchigkeit als sehr unpraktisch und mühsam erwiesen“, erinnert sich der Projektleiter.

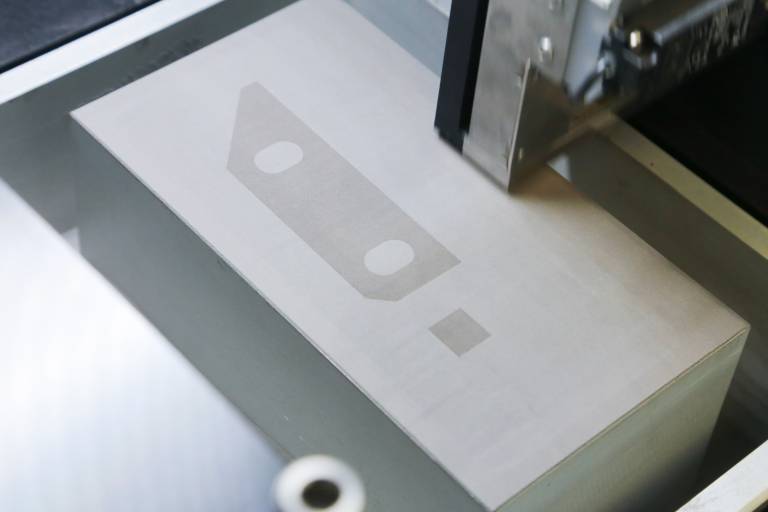

Ursprünglich lag der Fokus auf dem Druck von Schneidplatten (oberes Teil). Es hat sich jedoch herausgestellt, dass die Technologie für die Bereitstellung von Betriebsmitteln (unteres Teil) viel interessanter ist.

Infos zum Anwender

Boehlerit zählt zu den weltweit führenden Herstellern von Schneidstoffen aus Hartmetall gilt als Entwicklungspionier seit 1932. Das Kapfenberger Unternehmen steht als Hersteller von Schneidstoffen für die Metall-, Verbundwerkstoff-, Kunststoff- und Holzbearbeitung weltweit für höchste Fertigungsperfektion von Hartmetallen und Werkzeugen zum Drehen, Fräsen, Bohren, Stechen. Spezielle automotive Werkzeugkonzepte für die Kurbelwellenbearbeitung, Werkzeuge für Hüttentechnik sowie der Bereich spanlose Formgebung und Verschleißschutz runden das Angebotsspektrum ab.

Forschungsprojekt zur Prozessentwicklung

So hat sich am Ende das Binderjetting als ideales Verfahren herausgestellt. Im Rahmen eines Forschungsprojektes in Zusammenarbeit mit dem Fraunhofer IKTS wurde schließlich ermittelt, wie die Verarbeitung von Wolframcarbid-Kobalt mithilfe des Binderjetting-Verfahrens erfolgen kann. Unterschiedliche Bindervarianten wurden erprobt und auf ihre jeweiligen Auswirkungen im Bau- und anschließenden Sinterprozess hin untersucht. „Idealerweise verwendet man beim Binderjetting von Wolframcarbid anorganische Binder, die sich nicht auf die Kohlenstoffbilanz im fertigen Teil auswirken. Allerdings hat sich in der Forschungsarbeit herausgestellt, dass ein glykolbasierter organischer Binder beim Entbindern recht unkompliziert entfernt werden kann“, führt Köpf weiter aus.

In der Auswahl eines geeigneten Fertigungssystems kam man schließlich auf die Innovent+ Maschine von ExOne. Dieses System zeichnet sich durch einen Bauraum mit geradezu perfekten Dimensionen aus. „Für die Dimensionen, die wir verarbeiten und die Tatsache, dass wir viele Teile für Evaluierungszwecke bauen, ist die Bauraumgröße von 160 x 65 x 65 mm ideal. So sind wir in der Lage, einen Baujob schnell abzuschließen und können zügig weiterarbeiten. Das ermöglicht uns flexibles Arbeiten und wir können verschiedene Varianten mit unterschiedlichen Prozessparametern erproben“, so der Hartmetallprofi weiter.

Die direkte Herstellung von Werkzeugelementen ist nur eine Anwendungsmöglichkeit, für die Boehlerit das Binderjetting verwendet.

Mehrstufiger Prozess

Die so entstehenden Grünlinge werden in den Sinteröfen, die für die Herstellung von Hartmetallteilen ohnehin bei Boehlerit vorhanden sind, weiterverarbeitet. Die fertigen Teile weisen eine Restporosität auf, die für die meisten Komponenten jedoch unproblematisch ist. Die Porosität entsteht durch die Partikelgröße des eingesetzten Pulvermaterials von ca. 30 µm. Für höhere Materialdichten erfolgt bei manchen Teilen ein nachgeschaltetes heißisostatisches Pressen (HIPen). Bei Boehlerit versteht man die Effekte beim Sintern genau – sie gehören sozusagen zum Tagesgeschäft. Jedoch sind die auftretenden Schrumpfungen bei additiv gefertigten Komponenten weniger isotrop als bei gepressten Grünlingen. Das erfordert eine genaue Definition der Prozessparameter und viel Erfahrung hinsichtlich der Ausrichtung im Bauraum. Um diese Effekte besser zu verstehen, drucken die Hartmetallexperten immer einen Probenwürfel mit und verarbeiten ihn auf die gleiche Weise weiter wie das eigentliche Bauteil. Dieser kann metallurgisch untersucht werden, was dann Auskunft darüber gibt, wie sich die Druckparameter auf das Bauteilergebnis auswirken, ohne das Bauteil selbst mit Untersuchungen und Tests belasten zu müssen.

Breiter Einsatzbereich

„Wir haben die Innovent+ seit August 2021 im Hause und haben schon eine große Menge unterschiedlicher Teile hergestellt. Dabei hat sich der Anwendungsfokus deutlich verschoben. Ursprünglich war die Idee, Hartmetallwerkzeuge wie Schneidplatten oder Fräser direkt additiv zu fertigen. Es hat sich jedoch schnell herausgestellt, dass die Anwendungsspektren im Bereich der Betriebsmittel und Werkzeuge für beispielsweise die Schneidplattenfertigung viel interessanter sind und einen direkten Nutzen bringen. Das hat dazu geführt, dass wir das System mittlerweile für mehr Anwendungen einsetzen, als wir ursprünglich gedacht hatten. Dadurch sind wir in der Lage, bei der Entwicklung von Werkzeugkomponenten die Iterationszyklen zu verkürzen und die Serienvorbereitung für unsere Produkte zu beschleunigen“, fasst Köpf zusammen und spricht damit ein Thema an, das häufig im Zusammenhang mit der Additiven Fertigung auftritt. Die Möglichkeiten der Additiven Fertigung werden manchmal erst bei der Nutzung sichtbar und die Einsatzbereiche im Unternehmen, die dafür infrage kommen, ebenso.

formnext: Halle 12.0, D69

Teilen: · · Zur Merkliste