anwenderreportage

voxeljet VX4000: Verklebte Sandkörner statt teurer Spezialwerkzeuge

Landmaschinenhersteller Amazone nutzt Simulationssoftware von Altair und 3D-Druck von voxeljet für die Optimierung einer Fahrwerksschwinge: Der deutsche Landmaschinenhersteller Amazone konnte 18 % Gewicht bei der Herstellung eines Prototyps für neuartige Fahrwerksschwingen einsparen. Denn der Familienbetrieb aus Hasbergen bei Osnabrück druckte die Sandformen und -kerne für den Metallguss kurzerhand mit dem industriell weltgrößten 3D-Drucker für Sandformen, der VX4000 – ganz ohne teure Spezialwerkzeuge und nur mit einer CAD-Datei.

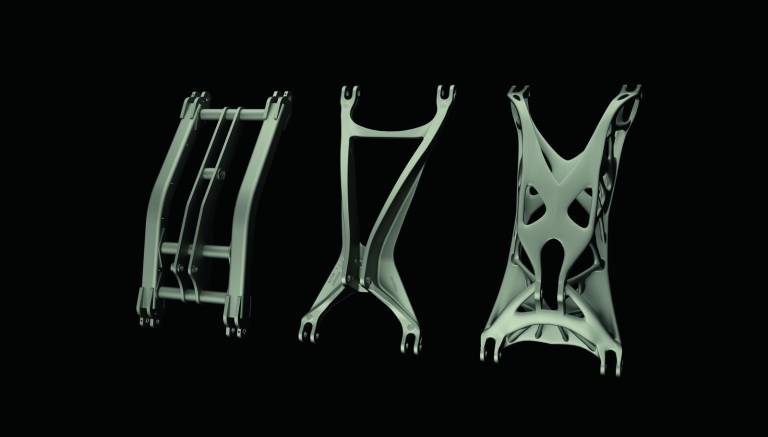

Alte geschweißte Fahrwerksschwinge (links) und zwei neue Designs für den Guss im Vergleich (mitte und rechts): Die rechte Variante ist mithilfe des 3D-Drucks 45 kg leichter als das Original und zudem um 272 % langlebiger.

Infos zum Anwender

1883 wurde die Firma Amazone durch Heinrich Dreyer gegründet. Die Amazonen-Werke sind Spezialisten für Düngerstreuer, Sämaschinen, Bodenbearbeitung und Pflanzenschutzspritzen. Außerdem bietet Amazone seit Jahren leistungsfähige Geräte zur Park- und Grünflächenpflege sowie für den Winterdienst an.

An neun Produktionsstandorten in Deutschland, Frankreich, Russland und Ungarn beschäftigt das Unternehmen weltweit über 1.900 Mitarbeiter. Durch internationale Aktivitäten und ein dichtes weltweites Vertriebsnetz entsteht ein Exportanteil von etwa 80 %.

Unaufhaltsam schreitet die Evolution der Eggen voran, die Landwirte mit dem Traktor ziehen, um den Boden aufzulockern und auf das Säen vorzubereiten. Hersteller sind stets darum bemüht, die Geräte stabiler, langlebiger und gleichzeitig leichter zu machen, um beispielsweise die zulässigen Achslasten bei der Straßenfahrt einzuhalten. Unter ihnen Amazone, ein Familienunternehmen aus Hasbergen bei Osnabrück, das die Kompaktscheibenegge Catros mit Schwenkfahrwerk produziert. Dabei handelt es sich um ein gezogenes Gerät, das am Schlepper befestigt wird und in unterschiedlichen Konfigurationen zum Einsatz kommen kann. Die Kompaktscheibenegge wird für die flache und intensiv mischende Bodenbearbeitung eingesetzt, für eine Arbeitstiefe von bis zu 15 cm.

In einer CAD-Software entsteht die Gussform, die aus mehreren Teilen besteht.

In der CAD-Software entsteht ein Guss-Design nach Leichtbauweise

Die Fahrwerksschwinge verbindet das Gerät mit der Achse, um einen Transport des Gerätes vom Hof zum Feld zu ermöglichen. Die ursprüngliche Schweißkonstruktion mit einem Gewicht von 245 kg und einer Schweißnahtlänge von 16,5 m war sehr komplex und fertigungsintensiv. Um Kosten zu reduzieren und das Bauteil stabiler und leichter zu gestalten, hat sich Amazone dazu entschieden, die Fahrwerksschwinge durch eine Gussbaugruppe zu ersetzen. Mithilfe der Topologieoptimierungssoftware Inspire von Altair konnte das Entwicklerteam von Amazone ein lastgerechtes und gießfähiges Design ableiten.

Deutlich leichter, stabiler und langlebiger

Dank der kraftgerechten Verteilung des Materials ist die gegossene Schwinge über 45 kg leichter als die Schweißbaugruppe. Durch diese Aussparungen erhält die Form eine Optik, die an Baumstrukturen oder Vogelknochen erinnern. Gleichzeitig sorgt die neue Formgebung für eine um 272 % längere Lebensdauer, da das Design Steifigkeitssprünge in dem Gussbauteil im Vergleich zur Schweißbaugruppe vermeidet. Um die Materialgüte zu gewährleisten, haben die Experten von Altair mit der Inspire-Software zudem die Strömungen des Metalls während des Gießens simuliert. So konnten sie die Gefahr interner Defekte durch eingeschlossene Gase schon vor dem eigentlichen Gießprozess senken und damit die Qualität der Gussteile optimieren. Sebastian Kluge von Amazone: „Dank der optimierten, lastgerechten Gestaltung der Gussausführung konnte für die dritte Evolutionsstufe der Heckschwinge eine Erhöhung der Lebensdauer um einen Faktor 2,5 bei einer gleichzeitigen Gewichtsreduktion um ca. 18 % zum Vergleich zur Schweißbaugruppe erzielt werden. Das Erstellen der Sandform mittels 3D-Druck ermöglicht eine schnelle Beschaffung von Prototypenbauteilen und somit eine starke Reduzierung von Entwicklungszeiten."

Zeitersparnis durch 3D-Druck

Die Herstellung von Gussformen für ein solch komplexes Bauteil ist in der Regel zeitaufwendig – unter anderem, weil aufwendige Spezialwerkzeuge notwendig sind. Deswegen hat Altair umgedacht und auf die VX4000 von voxeljet gesetzt – ein 3D-Drucksystem mit einem Bauraum von 4.000 x 2.000 x 1.000 mm. „Dabei handelt es sich um den größten industriellen 3D-Drucker der Welt für Sandformen“, sagt Tobias King, Director Marketing & Application bei voxeljet. „Da der Aufwand des 3D-Drucks unabhängig von der Komplexität des Bauteils ist, lassen sich selbst schwierige Geometrien kostengünstig realisieren.“

Designfreiheit und 300 dpi Auflösung

voxeljet hat die CAD-Datei des Bauteils zunächst in eine negative CAD-Datei umgewandelt, um die vierteilige Gussform digital darzustellen. Mit diesen Daten haben die Mitarbeiter das 3D-Drucksystem gefüttert. Dann begann der Druck. Dabei breitet ein sogenannter Beschichter das Druckmaterial (Quarzsand) auf der Bauplattform aus. Anschließend fährt der Druckkopf über die Plattform und bindet die Sandkörner mit einem Bindemittel zusammen – entsprechend der Objektgeometrie aus der CAD-Datei. Dabei arbeitet der Druckkopf mit einer Auflösung von 300 dpi. Während die Bauplattform selbst statisch bleibt, erhöhen Beschichter und Druckkopf sukzessive ihre Arbeitshöhe um 300 µm, solange, bis die Gussform fertig ist.

Nach Abschluss des Druckvorgangs entfernen Mitarbeiter die mitgedruckten Seitenwände der Bauplattform und lösen den unverdruckten Quarzsand. Übrig bleibt die Gussform, die sofort verwendbar ist. Die Gießerei (Pro Cast Guss aus Gütersloh) versieht die Gussform im Anschluss lediglich mit einer Schlichte – eine Sperrschicht zwischen Sand und Metall, welche die Gussform vor der thermischen Belastung schützt. Trotz alledem ist die Form nach dem Gießen verloren – genau wie klassische Gussformen (Sandform). Sie wird beim Entkernen der gegossenen Fahrwerksschwinge zerstört. Dank der vorherigen Click2Cast Gusssimulation im Rechner verlief der Guss schon beim ersten Mal in Originalgröße optimal.

Teilen: · · Zur Merkliste