Software in der Additiven Fertigung

Aus anderen Bereichen moderner Fertigungsprozesse weiß man, dass für den Betrieb von Maschinen und Anlagen immer eine Steuerungssoftware erforderlich ist. Ähnlich wie bei CNC-gesteuerten Bearbeitungsmaschinen sind auch im Bereich der additiven Fertigung die Geräte auf eine geeignete, angepasste Steuerung angewiesen. Ebenso ist für die Herstellung von Werkstücken eine entsprechende Arbeitsvorbereitung zu leisten. Die Verfahren unterscheiden sich freilich von denen bei der Zerspanung, sind diesen bei genauerer Betrachtung der Gerätesteuerung aber gar nicht so unähnlich. Autor: Georg Schöpf / x-technik

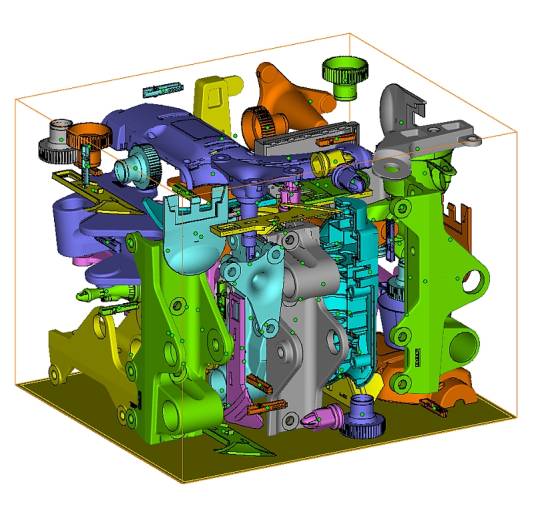

Durch ein geschicktes Packaging kann der Bauraum optimal genutzt werden. Leerwege im Fertigungsgerät werden dadurch vermieden und die Bauzeit effizient genutzt. (Bild: Materialise)

Schon früh in der Entwicklung der additiven Fertigung wurde von Chuck Hull, dem Entwickler des Stereolithographieverfahrens, eine Methode entwickelt, dreidimensionale Computergrafiken so zu beschreiben, dass damit die reine Hüllgeometrie abgebildet werden kann. Die Stereo Triangulation Language – kurz STL – hat sich zum Quasi-Standard für die systemunabhängige Modellbeschreibung entwickelt. So kann jedes gängige 3D-CAD System seine Daten auch in diesem Format abspeichern. Lange Zeit nahm jedes auf dem Markt befindliche additive Fertigungsverfahren dieses Datenformat per se als Grundlage. Dieses Format kann auch nach heutigem Stand immer noch für die Verarbeitung auf jedem Gerät zur Additiven Fertigung verwendet werden. Allerdings hat sich Anfang diesen Jahres ein Konsortium gebildet mit dem Ziel, ein neues und besseres Standardformat zu definieren, das dem Modell mehr Informationen mitgibt und gleichzeitig Fehlerquellen eliminiert.

Die Oberflächenqualität in der Additiven Fertigung hängt eng mit der Modellausrichtung im Bauraum zusammen. Im Bild ist der Schichtaufbau bei sanften Wölbungen gut zu erkennen. (Bild: Stratasys)

Vom CAD-Modell zum Werkstück

Um aber ein 3D-Modell auf einem Gerät für Additive Fertigung ausgeben zu können, bedarf es einer vorhergehenden Datenaufbereitung. Denn: Alle additiven Verfahren beruhen darauf, dass das Baumaterial in Schichten aufgetragen wird. Dazu muss natürlich das Modell zunächst in diese Schichten zerlegt werden. Wie in der Beschreibung der einzelnen Verfahren ausgeführt, sind dabei verschiedene Randbedingungen zu berücksichtigen. Sei es eine Mindestwandstärke, Stützgeometrien bei Überhängen oder aber die geeignete Lage für den Bauteilaufbau, um entsprechende Oberflächengüten zu erzielen.

Abb. 2: Der Workflow für die Additive Fertigung folgt, ähnlich wie in der Zerspanenden Fertigung, im Grunde immer dem gleichen Schema von der Modellerstellung über die Datenaufbereitung, das Slicing und Generieren des Maschinencodes bis zur Ausgabe auf dem Gerät.

Grundvoraussetzung Modellqualität

Für diesen Zweck ist es erforderlich, die Ausgangsgeometrie zuerst darauf zu prüfen, ob das 3D-Modell in sich geschlossen ist. Bei der Erstellung eines STL-Files kann es nämlich durch Ungenauigkeiten in der Hüllenbeschreibung zu Fehlern kommen. Dem kann auf dreierlei Arten entgegengewirkt werden. Erstens sind die Hersteller von CAD-Systemen bemüht, immer effizientere STL-Beschreibungen auszugeben um schadhafte Dateien von vornherein zu vermeiden. Zweitens werden Reparaturwerkzeuge angeboten, mit denen existierende STL-Dateien überprüft und gegebenenfalls ausgebessert werden können. Und drittens schließlich sind Softwareanbieter für Gesamtlösungen in der Additiven Fertigung bemüht, CAD-Daten im Originalformat einzulesen um Übergangsungenauigkeiten auszuschließen.

Geschicktes Anordnen erwünscht

Als nächstes gilt es zu bestimmen, ob das Werkstück in den Bauraum passt. Bei begrenztem Bauraum ist es möglicherweise erforderlich, das Bauteil in mehrere Stücke aufzutrennen und später wieder zu fügen. Dies sollte jedoch möglichst nur bei Ansichtsmodellen oder Entwurfsmustern in Erwägung gezogen werden. Grundsätzlich gilt auch für die Additive Fertigung, dass ein Teil aus einem Stück besser ist, als aus mehreren Segmenten zusammengefügt. Außerdem ist zu prüfen, welche Baulage anzustreben ist.

Durch eine geschickte Baulage können die Anforderungen an Supportgeometrien gegebenenfalls drastisch reduziert werden. Ebenso ist, abhängig vom Verfahren, zu prüfen wie eine künftige Belastungssituation des fertigen Bauteils aussieht, weil additiv gefertigte Werkstücke oft richtungsabhängig sehr unterschiedliche strukturmechanische Eigenschaften aufweisen. Nicht zuletzt ist auch häufig die Oberflächengüte von der Baurichtung abhängig (Abb.1).

Größe und Innenstruktur

Für manche Teile ist auch eine Skalierung sinnvoll. Entweder, weil das Teil in Originaldimensionen für eine eingehende Betrachtung und Bewertung zu klein ist, oder aber eine Verkleinerung praktikabel ist. Dies könnte beispielsweise bei Architekturmodellen angezeigt sein. Außerdem ist es für viele Modelle wichtig, die Innenstruktur zu definieren. Bei Leichtbaumodellen mit eventuellen topologieoptimierten Innenstrukturen ist dies bereits über das Modell vorgegeben. Bei Vollkörpern hingegen ist die Definition der Innenstruktur verfahrensabhängig. Beispielsweise versucht man bei einem Aufbau im FDM-Verfahren durch geeignete Gitterstrukturen Material einzusparen und eine möglichst gleichmäßige, verzugsfreie Anordnung des Filaments zu erreichen.

Am Ende der Vorbereitung steht noch ein Packaging. Ein geschicktes, platzsparendes Anordnen mehrerer, verschiedener Teile ermöglicht es, den Bauraum besser zu nutzen und mehr Teile in einem Aufbauvorgang zu fertigen. Denn auch für Geräte in der Additiven Fertigung zählt der Grundsatz einer möglichst effizienten Maschinennutzung. All diese Arbeitsschritte wurden im Schema in Abb. 2 unter dem Begriff des Handling zusammengefasst.

Schichtweise zerlegt

Unumgänglicher Schritt in der Aufbereitung der Daten ist das anschließende, sogenannte Slicing. Dabei wird das gesamte Paket an Modellen, wie sie im Bauraum angeordnet werden, in einzelne Schichten zerlegt, wie sie nachfolgend in der Maschine aufgebaut werden sollen. Bereits hier spielen die Bearbeitungsparameter der Anlage eine Rolle, denn schon jetzt muss die Schichtdicke bestimmt werden. Materialeigenschaften wie Schwinden des Materials bei Abkühlung oder eventuelles Einsacken von Strukturen ist dabei bereits zu berücksichtigen. Diese Effekte sind häufig von den zu erstellenden Gesamtflächen abhängig und bedürfen einer eingehenden, vorherigen Analyse.

Die aus dem Slicing resultierenden Bauschichten werden schließlich an den Buildprozessor herangeführt. Dieser ist die eigentliche Schnittstelle zum Fertigungsgerät und vergleichbar mit einem Druckertreiber, oder einem Postprozessor für CNC-Maschinen. Abhängig von Verfahren und Maschinenkenndaten erstellt der Buildprozessor die Steuerdaten für die Maschine in Form von G-Code oder M-Code. Diese werden schließlich an die Achscontroller, Lasereinheiten, Extrusionsdüsen oder was auch immer die verfahrensbestimmenden Elemente sind, weitergegeben.

Unterschiedliche Softwarekonzepte

Steuerungssoftware wird oft von den Herstellern der Fertigungsgeräte direkt im Bundle mit angeboten. Häufig sind darunter Eigenentwicklungen zu finden, die aber meist auf der Grundlage eines verfügbaren Slicers oder einer Open Source Lösung basieren. Zusätzlich gibt es auf dem Markt aber auch eigenständige Softwarepakete, mit denen die gesamte Aufbereitung der Ausgangsdaten erfolgen kann und die Anbindung direkt an das Ausgabegerät erfolgt, indem nur der jeweilige Buildprozessor eingebunden werden muss. Der Vorteil dieser Variante besteht darin, dass die Aufbereitung für unterschiedliche Geräte in ein und derselben Arbeitsumgebung erfolgen kann und lediglich die Anpassung des Ausgabegerätes mit den erforderlichen Bearbeitungsparametern erfolgen muss. Bei der Einführung additiver Verfahren ist die Datenaufbereitung jedenfalls ein wichtiges Thema, das in die Gesamtüberlegung einfließen sollte. Denn auch in der Additiven Fertigung ist eine gründliche Arbeitsvorbereitung Grundlage für wirtschaftliche Ergebnisse. Die Auswahl der richtigen Systemumgebung sollte deshalb stark bedarfsorientiert erfolgen. Ist der Einsatz verschiedener Verfahren geplant, sollte in jedem Fall der Workflow der Datenaufbereitung einer genaueren Betrachtung unterzogen werden. Denn das Ergebnis kann nur so gut werden, wie es die Qualität der Daten zulässt.

Vereinheitlichung erforderlich

Die große Varianz an Datenformaten im Bereich der Entwicklung, des Designs und der Konstruktion stellt die Hersteller von Schnittstellen und Bearbeitungssoftware vor eine große Herausforderung. Das STL-Format, das mittlerweile auch schon etwas in die Jahre gekommen ist, genügt den Anforderungen oft nicht mehr. Der Wunsch in der Industrie besteht, fertigungsrelevante Informationen zusammen mit den Modelldaten zu übertragen. Geschlossene Geometrien und konsistente Teilebeschreibungen sind ohnehin Grundlage für eine Additive Verarbeitung.

Das kürzlich gegründete 3MF Konsortium, das es sich zur Aufgabe gemacht hat ein Datenformat ins Leben zu rufen, das genau auf die Bedürfnisse und Anforderungen der Additiven Fertigung zugeschnitten ist, versucht all diese Punkte in einer allgemeingültigen Datenbeschreibung zu vereinen. Das soll den Datenaustausch erleichtern und Fehlerquellen minimieren. Eine Entwicklung, die eine durchgängige Prozesskette in der Additiven Fertigung enorm vereinfachen würde.

Teilen: · · Zur Merkliste